Bij het sealen van industriële weefsels is de keuze van de technologie cruciaal. Twee van de meest gebruikte lasprocessen voor het sealen van stoffen zijn heteluchtlassen en radiofrequent (RF) lassen, ook bekend als diëlektrisch lassen. Beide technieken bieden unieke voordelen, afhankelijk van het materiaal en de uiteindelijke toepassing. Voor fabrikanten, ingenieurs en operations managers kan inzicht in de belangrijkste verschillen tussen deze technologieën een directe invloed hebben op de productkwaliteit, productie-efficiëntie en duurzaamheid op de lange termijn.

In deze uitgebreide vergelijkingsgids tussen heteluchtlassen en RF-lassen geven we een overzicht van de voor- en nadelen en de ideale gebruikssituaties voor elke methode. Heteluchtlassen en radiofrequentielassen (RF) zijn enkele van de andere lasmethoden die beschikbaar zijn voor industriële stoffen, elk met hun eigen sterke punten en toepassingen. Of u nu tenten, opblaasbare materialen, spandoeken of medische blazen produceert, u krijgt de nodige duidelijkheid om de juiste lasmethode te kiezen. Ga voor meer informatie over het heteluchtlassen specifiek naar onze pagina over heteluchtlastechnologie.

Neem contact op met Miller Weldmaster om te bespreken hoe wij uw volgende project met doeklassen kunnen ondersteunen.

Wat is heteluchtlassen?

Heteluchtlassen is een thermoplastisch lasproces waarbij een geconcentreerde stroom verwarmde lucht wordt gebruikt om de oppervlakken van materialen zacht te maken voordat ze op elkaar worden geperst om een verbinding te creëren. Bij dit proces wordt het oppervlak van de materialen verwarmd, waardoor ze samensmelten wanneer ze worden samengeperst. Heteluchtlassen is een vorm van thermisch afdichten waarbij externe warmte wordt gebruikt om de materiaaloppervlakken te verbinden. Deze methode is zeer geschikt voor het verbinden van gecoat textiel en thermoplastische materialen zoals polyethyleen (PE), polyurethaan (PU), polyvinylchloride (PVC) en vele andere stoffen. Na verhitting worden de materialen met behulp van rollen samengedrukt om een consistente, duurzame naad te vormen.

Een typische heteluchtlasopstelling bestaat uit een verwarmingselement, een mondstuk, drukrollen en een bedieningspaneel voor het regelen van de temperatuur, druk en snelheid. Hierdoor kan de operator het proces nauwkeurig afstellen voor verschillende soorten stof en diktes. Heet wiglassen is een andere verwante technologie voor het lassen van stoffen, waarbij een verwarmde wig wordt gebruikt om materialen te verbinden. Het heteluchtlassen is vooral voordelig voor toepassingen waarbij continu naadlassen nodig is, zoals bij de productie van dekzeilen, tenten, luifels en spandoeken.

Voordelen van heteluchtlassen

Het heteluchtlassen wordt alom gewaardeerd om zijn kostenefficiëntie, waardoor het een toegankelijke optie is voor veel standaard laswerk. De apparatuur die bij dit proces wordt gebruikt is over het algemeen draagbaar, waardoor het kan worden ingezet in het veld, zoals op bouwplaatsen of bij reparaties op locatie. Het continue karakter van het heteluchtlassen maakt het bijzonder geschikt voor lange naden en werkzaamheden met een hoge doorvoer, en is zeer geschikt voor productieomgevingen met hoge volumes. Bovendien zijn heteluchtlasapparaten compatibel met een grote verscheidenheid aan thermoplasten, wat veelzijdigheid biedt in meerdere industrieën.

Wanneer heteluchtlassen gebruiken

Het heteluchtlassen is vooral handig voor projecten met lange naden op dunne tot middelzware materialen. Fabrikanten van textielproducten, tenten en spandoeken vertrouwen bijvoorbeeld vaak op het heteluchtlassen vanwege de snelheid en efficiëntie. Deze methode is ideaal in scenario's waar opstelling in het veld vereist is en waar flexibiliteit en snelle inzetbaarheid nodig zijn. Omdat het geschikt is voor gecoate stoffen en de machines gemakkelijk vervoerd kunnen worden, is heteluchtlassen vaak de beste optie voor fabricage buitenshuis of op aanvraag.

Impulslassen is een ander alternatief voor lichte industriële toepassingen, zoals raamdecoratie, maar het is mogelijk niet geschikt voor dikkere of complexere materialen waar sterkere, veelzijdigere naden nodig zijn.

Wat is RF-lassen?

Radiofrequent (RF) lassen, ook bekend als diëlektrisch lassen, is een afdichtingsmethode waarbij hoogfrequente elektromagnetische energie wordt gebruikt om warmte te genereren in het materiaal zelf. Diëlektrisch sealen is een andere term voor dit proces. De ontwikkeling van radiofrequentietechnologie in het midden van de 20e eeuw zorgde voor een revolutie in het industrieel sealen van stoffen door preciezere en duurzamere verbindingen mogelijk te maken. Bij RF-lassen wordt hoogfrequente energie gebruikt om een elektromagnetisch veld tussen twee elektroden te creëren. RF-energie zorgt ervoor dat de polaire moleculen in het thermoplastische materiaal gaan trillen, waardoor intern warmte wordt opgewekt. Dit proces zorgt ervoor dat het materiaal zacht wordt en van binnenuit versmelt. Lassen is het proces van het verbinden van materialen door ze intern te verhitten met behulp van RF-energie, wat resulteert in sterke, uniforme naden.

RF-lassen is bijzonder effectief voor homogene thermoplastische materialen, met name PVC en TPU. RF-lassen verwarmt het materiaal van binnenuit en deze interne verwarming verwarmt het materiaal gelijkmatig, waardoor het mogelijk is om dikkere of gecoate kunststoffen te smelten die moeilijk te verbinden zijn met oppervlakteverwarmingsmethoden. Omdat het hermetisch gesloten verbindingen genereert, is RF-lassen de eerste keuze voor toepassingen die luchtdichte of waterdichte naden vereisen, zoals medische producten, opblaasbare producten, vloeistofblazen en beschermende kleding. Lastijd is een kritieke parameter voor het bereiken van sterke, consistente verbindingen tijdens het proces. Ga voor een meer gedetailleerde kijk op de technologie naar onze pagina over RF lastechnologie.

Voordelen van RF-lassen

Een van de grote voordelen van RF-lassen is het vermogen om lucht- en waterdichte naden te maken, waardoor sterke en duurzame verbindingen ontstaan. Het proces vormt een lasnaad die zowel sterk als betrouwbaar is. RF-lassen produceert een permanente naad die bestand is tegen omgevingsfactoren en de sterkte van de naad kan even groot of groter zijn dan het omringende materiaal. Dit niveau van afdichtingsintegriteit is moeilijk te bereiken met andere methoden. Bovendien biedt RF-lassen een hoge mate van precisie, waardoor uniforme resultaten bij alle productiecharges worden gegarandeerd. De lassen die met RF-lassen worden geproduceerd zijn doorgaans duurzaam, glad en esthetisch schoon. Deze eigenschappen maken RF-lassen tot een populaire keuze in industrieën waar betrouwbaarheid en presentatie even belangrijk zijn, zoals de productie van medische apparatuur en hoogwaardige opblaasbare producten.

Wanneer RF-lassen gebruiken

RF-lassen is de methode bij uitstek wanneer absolute lucht- of waterdichtheid onontbeerlijk is. Dit omvat toepassingen zoals opblaasbare boten, opblaasbare producten, olieschermen, medische vloeistofzakken en veiligheidsuitrusting voor de luchtvaart. Het is ook zeer geschikt voor dikke of meerlaagse PVC-producten waarbij een consistente hechting essentieel is. Voor medische producten, zoals medische apparatuur en RF-gelaste producten, biedt RF-lassen de betrouwbare, steriele en duurzame afdichtingen die nodig zijn. Vanwege de controle en precisie die het biedt, wordt RF-lassen vaak gebruikt in omgevingen met strenge regelgevings- of kwaliteitseisen.

Hete lucht vs RF-lassen: De belangrijkste verschillen uitgelegd

Het kiezen van de beste methode voor het lassen of afdichten van materialen hangt af van verschillende belangrijke factoren, zoals het materiaaltype, de sterkte van de naad en de productievereisten. De onderstaande tabel vergelijkt het heteluchtlassen en RF-lassen om u te helpen bepalen welke methode de beste is voor uw toepassing.

| Functie | Hete lucht lassen | RF-lassen |

|---|---|---|

| Warmtebron | Externe hete lucht | Interne RF elektromagnetische energie |

| Materiaal compatibiliteit | Breed assortiment gecoate thermoplasten | Homogene thermoplasten (PVC, TPU) |

| Naadsterkte | Sterk, maar minder dan RF voor luchtdicht | Extreem sterk en luchtdicht |

| Uitrusting | Draagbaar, lagere kosten | Grotere voetafdruk, nauwkeuriger |

| Installatie en training | Gemakkelijker in te stellen en te gebruiken | Vereist meer training en kalibratie |

| Kosten | Lagere kapitaal- en onderhoudskosten | Hogere initiële investering |

Compatibiliteit materialen en stoffen

Het heteluchtlassen is geschikt voor een breed scala aan materialen, waaronder gecoate stoffen zoals polyethyleen, polyurethaan en vinyl. Het presteert goed op gelamineerd textiel en dunne tot middelzware thermoplasten. De materiaaldikte en de totale dikte zijn kritieke factoren bij het bepalen van de geschiktheid van elke lasmethode, omdat ze de sterkte en kwaliteit van de las aanzienlijk kunnen beïnvloeden. Omgekeerd wordt RF-lassen het best gebruikt op homogene thermoplasten, met name PVC en TPU, vanwege hun vermogen om te reageren op elektromagnetische energie. Bij het werken met niet-homogene of gecoate materialen kan RF-lassen niet effectief of haalbaar zijn.

Duurzaamheid en sterkte van naden

In termen van sterkte en duurzaamheid van de naad presteert RF-lassen over het algemeen beter dan heteluchtlassen, vooral in toepassingen die lucht- of vloeistofdichte afdichtingen vereisen. RF-gelaste naden staan bekend om hun weerstand tegen uitrekken, doorprikken en aantasting door de omgeving. Hoewel heteluchtlassen ook robuuste naden produceert, kan het niet voldoen aan de strenge prestatienormen die vereist zijn in toepassingen met hoge druk of kritieke insluiting.

Apparatuur en operationele overwegingen

Heteluchtlasapparatuur is meestal compacter en draagbaarder, waardoor het gemakkelijker te vervoeren en te gebruiken is in het veld. Dit kan een belangrijk voordeel zijn voor bedrijven die op locatie moeten fabriceren of vaak apparatuur moeten verplaatsen. RF lasapparatuur daarentegen heeft meestal een groter oppervlak en is ontworpen voor stationaire, zeer nauwkeurige productieomgevingen. RF lassystemen zijn ook zeer geschikt voor productieomgevingen met hoge volumes en grootschalige productiebehoeften. Hoewel RF-systemen superieure controle en consistentie bieden, vereisen ze ook uitgebreidere training en onderhoud van de operator.

De juiste methode voor je product kiezen

Om te bepalen of u voor uw toepassing heteluchtlassen of RF-lassen moet gebruiken, moet u verschillende sleutelfactoren evalueren:

De beoogde functie van het product speelt een cruciale rol. Afhankelijk van de grootte, vorm en behoefte van het product moet u beslissen welke technologie voor u het meest geschikt is. Beide bieden unieke opties

Het type stof waarmee je werkt is ook van belang. Homogene thermoplasten zoals PVC en TPU zijn ideale kandidaten voor RF-lassen, terwijl gecoate stoffen doorgaans beter geschikt zijn voor heteluchtlassen. RF-lassen is vooral effectief voor het verbinden van meerdere lagen of twee lagen thermoplastisch materiaal, terwijl het heteluchtlassen beter is voor een enkele laag of gecoate stoffen. De mogelijkheid om meerdere lagen tegelijk te lassen kan een doorslaggevende factor zijn, vooral voor complexe of meerlaagse producten.

Waarom fabrikanten vertrouwen op Miller Weldmaster voor doeklassen

Miller Weldmaster is al meer dan 50 jaar een vertrouwde naam in de industrie voor het lassen van industriële weefsels. Onze ervaring omvat een breed scala aan lastechnieken, van hete lucht tot radiofrequentie, en wij begrijpen de uitdagingen waarmee fabrikanten worden geconfronteerd bij het kiezen van de beste oplossing voor hun productiebehoeften. We hebben uitgebreide expertise in laswerk voor een verscheidenheid aan industriële toepassingen, waarbij we zorgen voor duurzame, nauwkeurige en veelzijdige lassen met behulp van geavanceerde RF-lastechnieken.

We bieden een divers scala aan stof lassystemen op maat voor specifieke industriële toepassingen. Ons team van ingenieurs en ondersteuningsspecialisten werkt nauw samen met klanten om oplossingen op maat te ontwikkelen die zijn afgestemd op prestatiedoelen en materiaalvereisten. Miller Weldmaster is niet zomaar een leverancier van machines - wij zijn een strategische partner die toegewijd is aan uw succes.

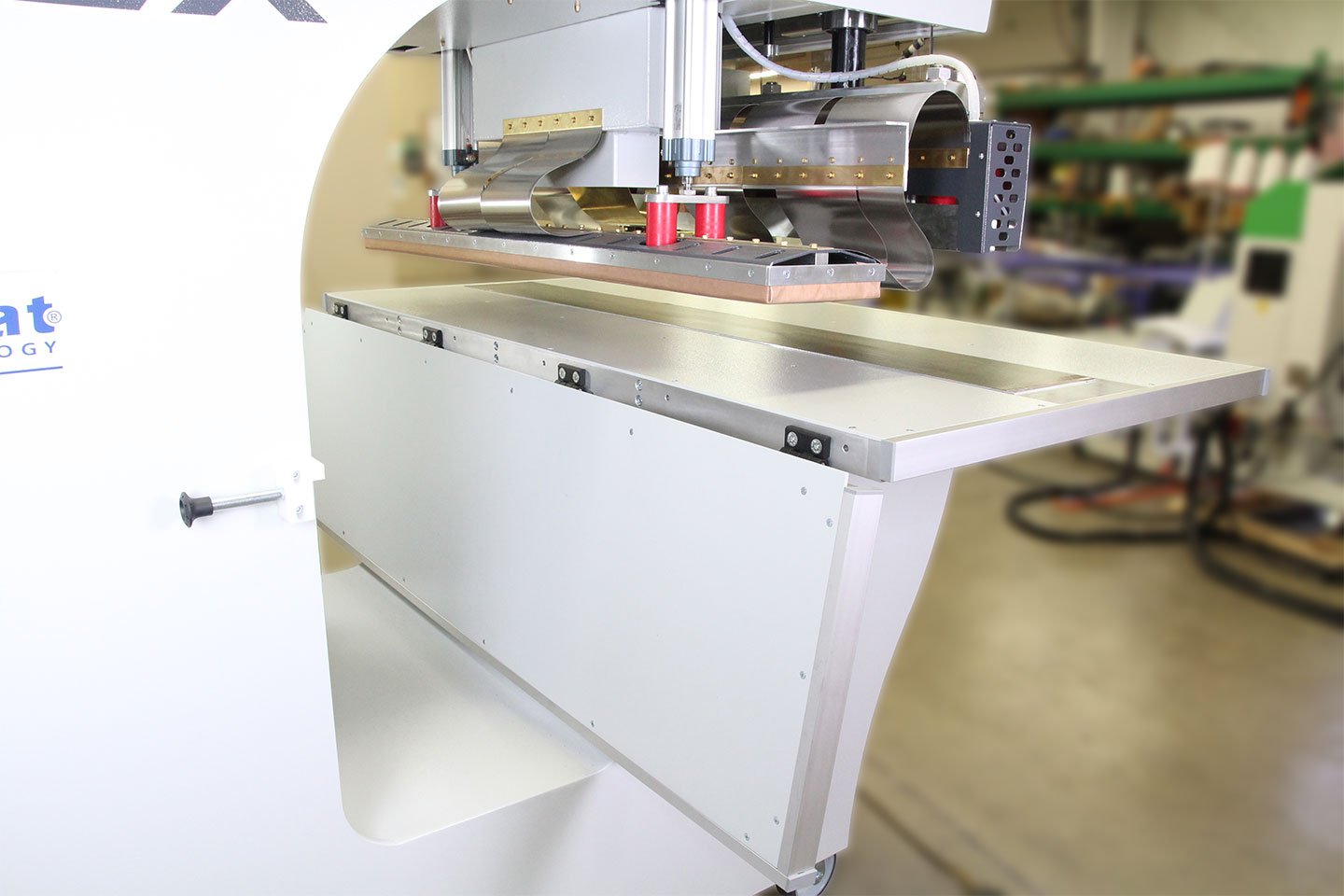

Ontdek Miller Weldmaster gebouwd voor precisieafdichtingen

Bij Miller Weldmaster ontwerpen we onze machines om te voldoen aan de precieze vereisten van moderne productie. Ons assortiment omvat zowel hetelucht- als RF-lasmachines, elk geoptimaliseerd voor specifieke toepassingen.

De T300 Extreme Curve is een krachtige heteluchtlasmachine die ontworpen is voor gebogen en complexe naden. Het wordt veel gebruikt bij de productie van opblaasbare producten, tanks en andere op maat gemaakte producten.

De RFlex is ons vlaggenschip op het gebied van RF-lassen. Het is gebouwd voor precisie en duurzaamheid, waardoor het ideaal is voor fabrikanten van lucht- en vloeistofdichte producten zoals medische zakken en opblaasbare apparatuur.

Bij elke machine bieden we uitgebreide training, installatie en voortdurende ondersteuning om ervoor te zorgen dat uw team efficiënt en effectief kan werken. De machines van Miller Weldmaster maken sterke, duurzame verbindingen mogelijk zonder het gebruik van lijm.

Klaar om de beste lasmethode voor uw producten te verkennen? Neem contact op met de experts van Miller Weldmaster of blader door onze technologieën om de perfecte pasvorm te ontdekken.

Veelgestelde vragen over hete lucht vs RF-lassen

Wat is het verschil tussen hete lucht en RF-lassen?

Bij het heteluchtlassen wordt een externe warmtebron gebruikt om stofoppervlakken te smelten voordat ze tegen elkaar worden gedrukt. Bij RF-lassen wordt warmte intern opgewekt door elektromagnetische energie te gebruiken om moleculen te laten trillen, waardoor een gelijkmatigere hechting ontstaat. RF produceert doorgaans sterkere, luchtdichtere naden.

Welke stoffen zijn het beste voor RF-lassen?

RF-lassen werkt het beste met homogene thermoplastische materialen zoals PVC en TPU. Deze materialen reageren goed op de elektromagnetische frequenties die bij RF-lassen worden gebruikt.

Is heteluchtlassen waterdicht?

Ja, heteluchtlassen kan waterdichte naden creëren als het op de juiste manier wordt uitgevoerd. Het niveau van waterdichtheid kan echter variëren, afhankelijk van het materiaal en het naadontwerp, en het voldoet mogelijk niet aan dezelfde normen als RF-gelaste naden in kritieke toepassingen.

Wanneer moet ik kiezen voor RF-lassen in plaats van heteluchtlassen?

RF-lassen verdient de voorkeur als de toepassing lucht- of waterdichte afdichtingen vereist, zoals in opblaasbare producten, medische vloeistofcontainers of hoogwaardige beschermende kleding.

Wat zijn de beperkingen van het heteluchtlassen?

Heteluchtlassen kan moeite hebben om luchtdichte naden te maken op dikke of meerlaagse materialen. Het kan ook minder geschikt zijn voor precisielassen in gereguleerde industrieën zoals de medische of luchtvaartindustrie.

Kan ik RF-lassen gebruiken op gecoat textiel?

Over het algemeen is RF-lassen niet effectief op gecoate stoffen omdat de coating de overdracht van elektromagnetische energie kan verstoren. Heteluchtlassen is meestal de betere keuze voor gecoat textiel.

Welke methode is kosteneffectiever voor grootschalige productie?

Heteluchtlassen is over het algemeen kosteneffectiever vanwege de lagere materiaalkosten en eenvoudigere installatie. RF-lassen kan echter een betere langetermijnwaarde bieden voor toepassingen die een hoge betrouwbaarheid en minimaal herwerk vereisen.

Zijn RF-lasapparaten moeilijker te bedienen dan heteluchtlasapparaten?

RF lasmachines vereisen meer training van de operator en kalibratie vanwege hun complexiteit. Maar als ze eenmaal onder de knie zijn, bieden ze een ongeëvenaarde precisie en herhaalbaarheid.

Hoe lang gaan gelaste naden mee?

De levensduur van de naad hangt af van het materiaal en de toepassing, maar zowel hetelucht- als RF-gelaste naden kunnen jaren of zelfs tientallen jaren meegaan als ze goed worden onderhouden.

Biedt Miller Weldmaster ondersteuning voor beide methoden?

Ja. Miller Weldmaster biedt machines, training en ondersteuning voor zowel hetelucht- als RF-lassen, zodat fabrikanten over de middelen beschikken die ze nodig hebben om succesvol te zijn.

.png)