Deze handleiding is bedoeld als leidraad bij het gebruik van het Spec Extreme lasapparaat. Volg de aanbevelingen en specificaties nauwkeurig op voor optimale prestaties van uw lasapparaat.

Inhoudsopgave

- Hoofdstuk 1: Inleiding

- Hoofdstuk 2: Wig uitlijnen en afstellen

- Hoofdstuk 3: Wiggen schoonmaken

- Hoofdstuk 4: Wig verwijderen en vervangen

- Hoofdstuk 5: Overlappingsgids

- Hoofdstuk 6: Acryl Overlap Gids

- Hoofdstuk 7: Zoomwijzer

- Hoofdstuk 8: Handleiding zoomkoord

- Hoofdstuk 9: Zakgids

- Hoofdstuk 10: Platte zoomgeleider

- Hoofdstuk 11: Acryl zoomgeleider

- Hoofdstuk 12: Keder Gids

- Hoofdstuk 13: Kader van Keder

- Hoofdstuk 14: Materiaal instellen

- Hoofdstuk 15: Bedieningsinstructies

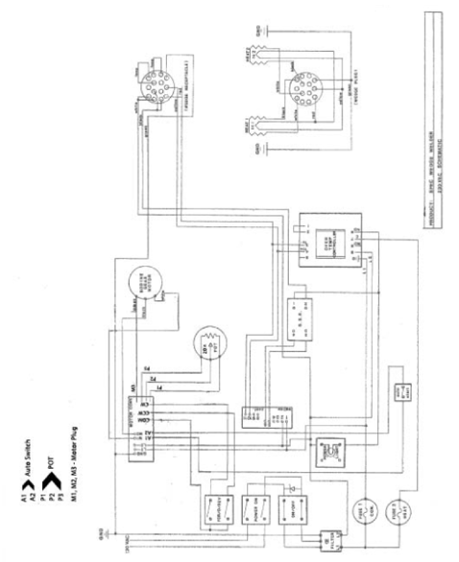

- Hoofdstuk 16: Motorbesturingen

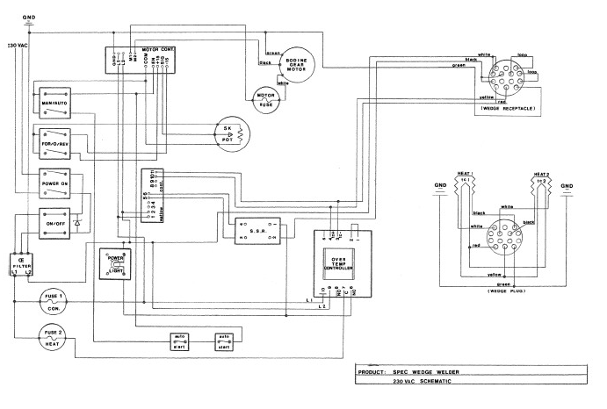

- Hoofdstuk 17: Schema's

- Hoofdstuk 18: Bedradingsschema

Bel voor meer technische informatie over deze machine ons Resolution Center op 1-855-888-WELD of stuur een e-mail naar service@weldmaster.com.

1.0 Inleiding

De Spec Extreme lassers zijn ontworpen voor de interne productie van een groot aantal flexibele thermoplasten. Dit omvat, maar is niet beperkt tot, PVC, PP, PE, LDPE, urethaan, geomembraanmaterialen enz. Acryl gecoate stoffen kunnen ook worden gelast met behulp van onze Thermische Tape.

De Spec Extreme Welder gebruikt een hete wig als warmtebron. Thermoplasten worden gelast door een combinatie van warmte (temperatuur), snelheid (inwerktijd) en druk (hechtkracht). De Spec Extreme Welder zorgt voor een rookvrije en stille werking tijdens het lassen. Met de wig kunnen ook dunnere producten zonder vervorming worden gelast.

We raden u aan om proeflassen te maken van uw materiaal om de juiste instellingen voor warmte, snelheid en druk te verkrijgen voordat u begint met het lassen van uw eindproduct. Daarnaast is wiguitlijning essentieel voor een las van goede kwaliteit. Zorg ervoor dat u het hoofdstuk over wiguitlijning in deze handleiding doorleest.

1.1 Beoogd gebruik

De Triad Extreme Seam Welder is een hete wiglasmachine bedoeld voor het thermisch lassen van lasbare thermische kunststoffen zoals:

- Vinyl (PVC) gelamineerde en gecoate stoffen.

- Vinyl (PVC) en Polyurethaan (PU) films.

- Met polyurethaan (PU) en polypropyleen (PP) gecoate stof.

- Polyethyleen (PE).

De fabrikant keurt dit niet goed:

- Andere toepassingen voor deze machines.

- Het verwijderen van alle veiligheidsafschermingen tijdens het gebruik.

- Ongeoorloofde wijziging van de machines.

- Vervangende onderdelen gebruiken die niet door de fabrikant zijn goedgekeurd.

Alleen een goed opgeleide technicus mag routinematig onderhoud of reparaties uitvoeren. naar de machines.

Alleen een goed opgeleide technicus mag routinematig onderhoud of reparaties uitvoeren. naar de machines.

OPMERKING: De fabrikant is niet aansprakelijk voor schade of letsel als gevolg van onjuist gebruik van dit apparaat.

2.0 Uitlijning en afstelling van de wig

De juiste uitlijning van de wig is essentieel voor het verkrijgen van een hoogwaardige las van het thermoplastische materiaal. Een aantal zaken met betrekking tot de hechting van het materiaal, de materiaalstroom door de machine en de esthetische afwerking van de las kunnen worden toegeschreven aan de juiste positionering van de wig. Het is daarom cruciaal om de verschillende afstellingen voor het uitlijnen van de wig te begrijpen en te oefenen.Het wordt aanbevolen om de uitlijning van de wig te controleren:

- Wekelijks

- Wanneer u aan nieuwe lasprojecten begint

- Stijl en maten van wiggen veranderen

- Grote variatie in materiaalgewicht of dichtheid

- Merkbare slijtage van de wig

- Transport van de machine

- Verandering in de operator van de machine

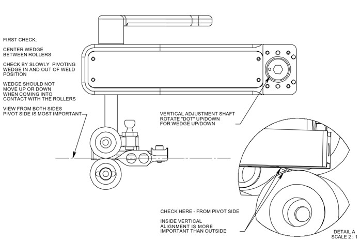

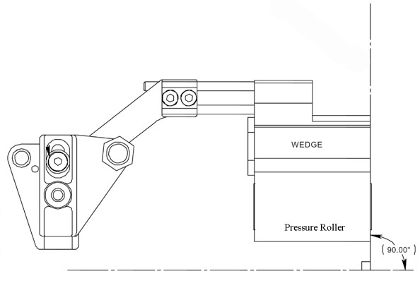

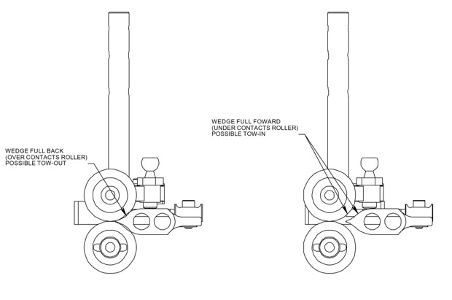

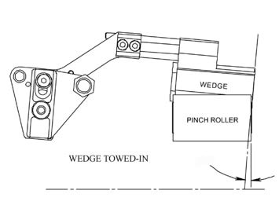

Er zijn drie uitlijningen voor de Spec Wedge: verticaal, hoek en horizontaal. De verticale uitlijning heeft betrekking op de op- en neerwaartse positie van de wig ten opzichte van de drukrollen. De hoekuitlijning heeft betrekking op de positie van de punt van de wig ten opzichte van de drukrollen. De horizontale uitlijning heeft betrekking op de voorwaartse of achterwaartse positie tussen de punt van de wig en de drukrollen.

De Spec Extreme Welder wordt aanvankelijk in de fabriek uitgelijnd en getest. Bij ontvangst van de machine moet de uitlijning visueel worden gecontroleerd. Bovendien moeten er eerst proeflassen worden gemaakt om de uitlijning en het af te dichten materiaal te testen voordat aan een echt project wordt begonnen.

Begin alle uitlijningsaanpassingen met een koele, schone wig.

Begin alle uitlijningsaanpassingen met een koele, schone wig.

Voor de verticale uitlijning moet de juiste positie de punt van de wig in het midden tussen de drukrollen zijn.

|

Stap 1: Neem een klein stukje van het te lassen materiaal, vouw het dubbel en plaats het tussen de drukrollen. Sluit de rollen samen met de vouw van het materiaal net in het midden van de rol. |

|

| Stap 2: Zet de wighendel in de laspositie. Begin de positie van de wigpunt te bekijken vanaf de binnenste, scharnierende kant. Beweeg de wig langzaam in en uit de laspositie; de wigpunt moet net de materiaalplooi raken. |  |

|

Stap 3: Als er aanpassingen omhoog of omlaag nodig zijn, gebruik dan de 8 mm inbussleutel in de verticale aanpassing. Draai de sleutel met de klok mee of tegen de klok in voor een opwaartse of neerwaartse beweging, kijkend vanaf de scharnierzijde. Als de afstelling correct is, kijk dan vanaf de buitenkant van de wig |

|

Voor de hoekuitlijning moet de juiste positie voor de meeste toepassingen de punt van de wig evenwijdig aan de drukrollen zijn.

|

Stap 1: Open de aandrukrollen. Draai de wig in de laspositie. Vergelijk de wig met de onderkant van de bovenste drukrol. Om dit te zien, stelt u uw gezichtsveld aan de achterkant van de Spec en boven de laspositie zo in dat de punt van de wig net onder de onderkant van de bovenste drukrol te zien is. |

|

| Stap 2: Pas de hoek van de wig aan met een 4 mm inbussleutel in de hoekinstelschroef die zich naast de servicepiket van de wig in het wigscharnierhuis bevindt. Bekijk de positie van de punt van de wig en pas zo nodig aan. Door de stelschroef rechtsom te draaien, beweegt u de buitenste rand van de wig weg van de drukrollen. Door de stelschroef linksom te draaien, beweegt u de buitenrand van de wig naar de drukrollen toe. |  |

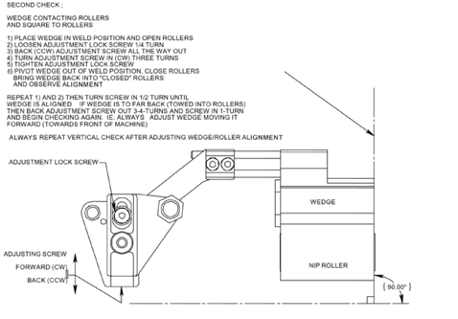

Voor de horizontale uitlijning moeten de punt van de wig en het oppervlak net contact maken met de drukrollen.

|

Stap 1: Laat de drukrollen samen zakken en zet de wig vast in de laspositie. Bekijk deze uitlijning vanaf de binnenkant of scharnierzijde van de wig Stap 2: Om af te stellen, opent u de drukrollen en plaatst u een 3 mm inbussleutel in de stelschroef voor vooruit/achteruit op de afstelnaaf. Stap 3: Draai met een 4 mm inbussleutel de borgschroef van de afstelling los. |

|

|

Stap 4: Door de stelschroef voor vooruit/achteruit rechtsom te draaien, beweegt u de wigpunt weg van de drukrollen. Door de schroef linksom te draaien, beweegt u het uiteinde van de wig naar de drukrollen toe. Wanneer u de richting van deze schroef verandert, veroorzaakt dat geen beweging van de wig. Stap 5: Bekijk de beweging van de wig hierboven. Draai de stelschroef voor vooruit/achteruit telkens 1/4 tot 1/2 omwenteling, waarbij u telkens de nieuwe wigpositie controleert. Wanneer je klaar bent, draai je de stelschroef weer vast. Verwijder de twee inbussleutels Stap 6: Zwenk de wig uit de laspositie, sluit de drukrollen en zet de wig weer vast in de laspositie. Controleer de uitlijning zoals in stap 1.

Herhaal alle stappen als verdere aanpassing nodig is. |

|

Een speciale aanpassing van de hoekuitlijning moet worden overwogen voor grotere wigmaten (30 mm+), dikkere materialen of om het materiaal tijdens het lasproces onder controle te houden. Bij deze toepassing wordt een lichte "toespoor"-hoek gemaakt ten opzichte van de buitenrand van de wig.

|

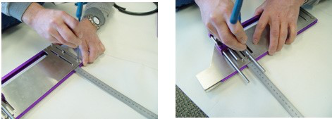

Stap 1: Open de drukrollen en verwijder de bovenste materiaalgeleider. Stap 2: Plaats een richtliniaal tegen de buitenrand van de wig. Let op de hoek tussen de rechte rand en de drukrollen. Deze moet aanvankelijk 90 graden zijn. |

|

|

Stap 3: Plaats een 4 mm inbussleutel in de hoekinstelschroef naast de servicepen van de wig op de behuizing van de wigklem. Stap 4: Draai de sleutel linksom zodat de buitenste punt van de wig een binnenwaartse beweging maakt in de richting van de drukrollen. Gebruik de rechte rand tegen de rand van de wig om opnieuw de "ingeschoven" hoek te bepalen. De exacte hoek die nodig is, kunt u zelf bepalen; maak eerst een verandering van 5 graden en maak dan proeflassen om het resultaat te bepalen. |

|

3.0 Wigreiniging

Bij het lassen van verschillende thermoplasten ontstaan verbrande coatingresten die zich ophopen op het oppervlak van de hete wig. De wig moet dagelijks of zelfs meerdere keren worden gereinigd, afhankelijk van de ophoping en de resulterende kwaliteit van de las. De wig moet worden gereinigd na intensief gebruik, na het verwisselen van thermoplastische materialen of als hij langere tijd niet wordt gebruikt.

De beste manier om het oppervlak van de wig schoon te maken is door het residu zo ver te verbranden dat het loslaat van het metalen oppervlak en gemakkelijk weggeblazen of geborsteld kan worden.

| Stap 1: Met de wig in de opbergstand draait u de wigbeleggingshendel iets naar binnen en draait u de servicebout van de wig (of servicebout) los zodat de wigbeleggingshendel verder dan de opbergstand naar de servicestand kan worden gedraaid. |  . .  |

| Stap 2: verhoog de temperatuur van de wig tot 510 graden. Geef voldoende tijd om het residu van de wig te verwijderen, meestal 5 tot 10 minuten. |  |

| Stap 3: Zodra het residu van het metaal is losgekomen, blaas je erop of borstel je het voorzichtig om het te verwijderen. Schrob het metalen oppervlak niet, want dat zal krassen en slijtage veroorzaken. Als er nog steeds residu aanwezig is, geef dit proces dan meer tijd. Als de wig gereinigd is, verlaagt u de temperatuur en draait u hem terug in de opgeborgen positie. |  |

Bij het overstappen op naadbreedtes van verschillende afmetingen moet de hete wig worden verwijderd en vervangen door een andere wig. Bovendien moet de wig worden vervangen als deze niet meer warm wordt, de wig niet meer goed uitlijnt of het wigoppervlak versleten of vernield is. Werk altijd met een koele wig met de stroom uitgeschakeld en elektrisch losgekoppeld van de stroombron.

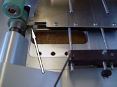

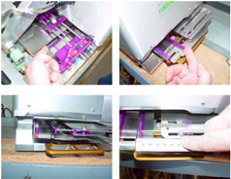

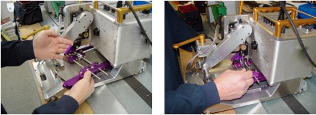

| Stap 1: Draai de wig met een koude wig naar buiten in de onderhoudspositie, zoals beschreven in Wiggen reinigen , hoofdstuk 3. Verwijder de twee klemmen waarmee de elektrische draden aan de machine zijn bevestigd met een kruiskopschroevendraaier. |  |

| Stap 2: Kantel het Spec Extreme lasapparaat op zijn kant. De ene klem bevindt zich onder de arm van de wigmontagearm. De andere klem bevindt zich op de binnenhoek van het draaipunt van de wig. |  |

| Stap 3: Maak de wigdraden elektrisch los van de Spec-regelkast door de borgring los te draaien en de connector voorzichtig uit de aansluiting te trekken. |  |

| Stap 4: Draai de twee borgschroeven los van het klemsysteem van de wig waarmee de stangen aan de wigmontagearm vastzitten. Trek de wig uit de klem en verwijder |  |

Een nieuwe wig installeren:

|

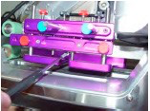

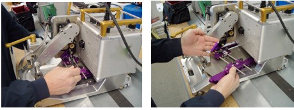

Stap 1: Plaats de twee bevestigingsstangen van de wig en steek ze in het klemsysteem op de wigmontagearm. Draai de twee stelschroeven lichtjes aan om de wig op de arm te houden. Stap 2: draai de spanhendel zodat de wig in de laspositie staat. |

|

|

Stap 3: Pas de positie van de wigzijde ten opzichte van de lagedrukrol aan. Meestal komt de wigpunt overeen met de grootte van de wals. In andere gevallen kan de wigpunt kleiner zijn en moet deze in het midden van de lagedrukrol zitten. Stap 4: Draai de wig voorzichtig terug naar de servicepositie en zet de twee dopschroeven voor de klem vast. Controleer opnieuw de positie van de wig ten opzichte van de rol. Stap 5: Sluit de wigdraden elektrisch aan op de Spec-regelkast door de vlechten bij de connector zo te draaien dat ze op één lijn liggen met de aansluiting, steek ze erin en draai de borgring rechtsom om ze vast te zetten. Stap 6: Zet de twee elektrische draadklemmen terug in hun respectievelijke positie zoals in #2 van het verwijderingsproces. Stap 7: Bij het plaatsen van een nieuwe wig wordt aanbevolen om een wiguitlijning uit te voeren, vooral als de verwijderde wig sterk versleten was. |

|

5.0 Overlappingsgids

Materiaalgeleiders worden gebruikt om het materiaal op de juiste manier in het lasgebied te plaatsen. Deze bovenste en onderste geleiderbladen kunnen in drie verschillende richtingen worden versteld om veelzijdigheid te bieden bij verschillende toepassingen. De geleiderbladen kunnen omhoog en omlaag, naar of van de drukrollen af en zijwaarts worden bewogen. Afhankelijk van de specifieke toepassing en het materiaal dat gelast wordt, kan het nuttig zijn om verschillende configuraties te testen.

| Stap 1: Draai de twee duimschroeven op elk van de afstelkaders los. Gebruik een kruiskopschroevendraaier om het verstelframe te draaien. Door in de ene of de andere richting te draaien, beweegt de geleiderplaat omhoog of omlaag. |  |

| Stap 2: Met de wig in de laspositie kijkt u vanaf de zijkant om de bovenste materiaalgeleiderplaat op de gewenste hoogte in te stellen. |  |

| Stap 3: Sluit voor de onderste geleidingsplaat de drukrollen op de koude wig in hun laspositie en draai de stelschroef om de gewenste hoogte in te stellen. Draai de duimschroef weer vast als u klaar bent. |  |

| Stap 1: Gebruik voor de bovenste materiaalgeleiderbak een 4 mm inbussleutel om de dopschroef los te draaien waarmee dit afstelframe aan de geleiderhouder is bevestigd. |  |

| Stap 2: Met de grote sleuf in het verstelframe kan de geleiderlade naar voren of naar achteren worden geplaatst. Weg van de drukrollen geplaatst om meer voorverwarming van het materiaal toe te laten wanneer het de laszone nadert. In de richting van de rollen plaatsen om de voorverwarming te minimaliseren. Draai de dopschroef vast wanneer deze in de gewenste positie is geplaatst. |  |

| Stap 3: Voor de onderste materiaalgeleider draait u het Spec Extreme lasapparaat op zijn kant om de twee kruiskopschroeven te lokaliseren en los te draaien waarmee de geleiderbevestiging aan de basis is bevestigd. De geleiderhouder kan in de gleuf in de basis van de Spex naar de drukrollen toe of van de drukrollen vandaan worden geplaatst met hetzelfde resultaat als bij de bovenste materiaalgeleiderplaat. Draai de twee kruiskopschroeven vast wanneer ze in de gewenste positie zijn geplaatst. |  |

Om de bovenste en onderste materiaalgeleidingsladen zijwaarts te verstellen.

|

Stap 1: Met de wig in de laspositie plaatst u een rechte rand tegen de geleidingsrand van elke geleiderplaat, steekt u deze uit in de richting van de drukrollen en bekijkt u de rollen van bovenaf om ze goed te positioneren. Stap 2: Draai voor de bovenste geleiderplaat de twee duimschroeven los die zich op de bovenste klemplaat bevinden waarmee de geleiderplaat aan de bevestigingsstangen is bevestigd, en schuif om deze aan te passen. Plaats de rechte rand tegen de rand van de geleiderplaat en zorg dat de rand van de drukrol en/of de binnenrand van de wig overeenkomen. |

|

| Stap 3: Het kan nodig zijn om de bovenste geleider te verwijderen zodat de stelschroef voor de positionering van de bovenste geleiderplaat kan worden afgesteld. Draai met de klok mee voor een grotere wigmaat en tegen de klok in voor een kleinere wigmaat. Stel de schroef zo af dat de geleiderplaat in de juiste positie stopt. |  |

| Stap 4: Draai de duimschroeven op de klemplaat weer vast wanneer deze correct is geplaatst. Gebruik voor de onderste geleiderplaat een inbussleutel van 2 mm om de twee stelschroeven aan de bovenkant van het verstelframe los te draaien. Schuif de onderste geleiderplaat in de juiste positie. |  |

| Stap 5: Met de rechte rand tegen de rand van de onderste geleiderbak, past u deze aan de rand van de drukrol en/of aan de buitenrand van de wig. Draai de twee stelschroeven vast als ze op hun plaats zitten. |  |

Er zijn voorgeleiders voorzien om het materiaal te positioneren wanneer het de Spec Extreme Welder binnengaat. Deze voorgeleiders kunnen worden aangepast aan het specifieke type en formaat wig dat wordt gebruikt.

|

Stap 1: Gebruik een 2 mm inbussleutel en draai de juiste stelschroef (schroeven) voor de bovenste of onderste materiaalvoorgeleider los. |

|

Stap 2: Plaats een rechte rand tegen de rand van de eerder afgestelde bovenste en onderste materiaalgeleidingsbakken en steek de rechte rand uit voorbij de voorkant van de Spec. |

| Stap 3: Schuif de juiste materiaalvoorgeleider tot hij contact maakt met de rechte rand. Herhaal stap 2 & 3 voor de andere materiaalvoorgeleider. |

|

Stap 4: Draai de stelschroeven vast als ze correct zijn geplaatst. |

Voor overlappend lassen voert u de twee vellen materiaal van de ene kant en de andere kant in en plaatst u elke rand tegen de geleiders. Het onderste vel wordt tussen de twee platen voor de onderste materiaalgeleider geplaatst en tegen de geleiderand. Het bovenste vel wordt bovenop de bovenste materiaalgeleiderlade en tegen de geleiderand gelegd. Breng het overlappende materiaal naar de drukrollen, plaats ze correct en laat de rollen zakken om ze vast te zetten. Steek de wig in om te lassen.

6,0 Acryl Overlap Gids

Voor het lassen met de Thermal Bonding Tape op stoffen met acrylcoating is een geleidingssysteem ontwikkeld om de tape correct te positioneren.

| Stap 1: Installeer de tapedispenser op de voorste rail aan de bovenkant van de Spec. Plaats de dispenser aan het uiteinde van de rail boven de voorgeleider van de tape. |  |

|

Stap 2: Plaats een rol Thermal Bonding Tape in de dispenser en voer de tape door de voorste geleider en het onderste deel van de behuizing van de Spec. |

|

| Stap 3: Verwijder de bovenste materiaalgeleiderlade zodat de tape door de tapegeleider op de onderste materiaalgeleider kan worden gevoerd. Trek de tape naar buiten en draai deze over de onderste drukrol. Plaats de bovenste materiaalgeleiderplaat terug. |  |

Om acryl gecoate materialen overlappend te lassen met de Thermal Bonding Tape, voert u het materiaal in vanaf beide zijden van de Spec en plaatst u de rand van het materiaal tegen de geleiders. Zorg ervoor dat de tape in de juiste positie zit en niet opgesloten of gedraaid is. Plaats het overlappende materiaal en de tape bij de drukrollen en laat de rollen zakken om ze vast te zetten. Schakel de wig in om te beginnen met lassen.

7.0 Handleiding voor omzoomen

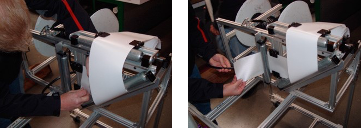

Wanneer de Spec Hem Welder in de fabriek is geassembleerd, is de bovenrandgeleider correct gepositioneerd met de specifieke wigmaat die is geïnstalleerd. Als de wigmaat wordt gewijzigd, moet de geleider voor de bovenrand worden aangepast wanneer de nieuwe wig wordt geïnstalleerd.

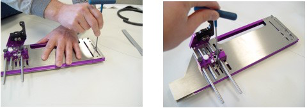

| Stap 1: Verwijder eerst het hele zoomgeleidingssysteem van de Spec-machine. Met de wig in de servicestand verwijdert u de dopschroef van de geleiderbevestiging met een 4 mm inbussleutel. Trek het hele geleidesysteem voorzichtig naar buiten en leg het opzij om mee te werken. |  |

|

| Stap 2: Draai de twee zwarte duimschroeven aan de bovenkant van de buitenste geleider los en schuif de twee geleiders helemaal uit elkaar. |  |

|

| Stap 3: Draai de twee klemschroeven voor de bovenste randgeleider los met een inbussleutel van 3 mm. Een van deze schroeven zit aan de voorkant van de binnenste zoomgeleider; de andere zit verzonken in het verstelblok tussen de zwarte en witte duimschroeven. |  |

|

| Stap 4: De rand van de binnenste bovengeleider is een smalle metalen strip die tussen de bovenste twee platen van de binnenste zoomgeleider zit. Hij schuift naar de rand van de binnenste zoomgeleider toe of er vanaf door kracht uit te oefenen op de voorste klemschroef en het verstelblokje tegen een van beide randen van de binnenste zoomgeleider. |  |

|

|

Stap 5: Plaats een liniaal binnen de twee bovenste platen van de binnenste zoomgeleider om de afstand van de binnenste bovenste randgeleider tot de rand van de platen te meten. Stem deze maat af op de nieuwe wigmaat die moet worden geïnstalleerd. Controleer deze meting op twee plaatsen om er zeker van te zijn dat de binnenste bovenrandgeleider recht is. |

|

|

| Stap 6: Als u klaar bent, draait u de twee klemdopschroeven vast. Zet de binnenste en buitenste delen van de zoomgeleider weer in elkaar, plaats de zoomgeleider voorzichtig terug in de Spec-machine en draai de dopschroef door de geleiderbevestiging vast om de zoomgeleider aan de Spec-machine te bevestigen. |  |

|

| Stap 7: Draai de wig in de laspositie. Draai de twee zwarte duimschroeven aan de bovenkant van het verstelblok los. Plaats een rechte rand tegen de bovenste randgeleider en steek deze uit in de richting van de drukrollen. Stel het binnenste gedeelte van de zoomgeleider zo af dat de rechte rand (bovenste randgeleider) overeenkomt met de binnenrand van de wig. De buitenrand van de wig moet overeenkomen met de rand van het bovenste gedeelte van de zoomgeleider. Draai de zwarte duimschroeven weer vast als ze op hun plaats zitten. |

|

|

| Stap 8: Draai de zwarte duimschroeven aan de bovenkant van de buitenste geleider los en schuif de buitenste geleider in de binnenste geleider tot hij stopt. Draai de zwarte duimschroeven weer vast. |  |

|

|

Stap 9: Draai de witte duimschroef op het afstelblok los en schuif de stelstang van de buitenste geleider naar buiten totdat deze de afstelblok van de buitenste geleider raakt. Draai de witte duimschroef weer vast. |

|

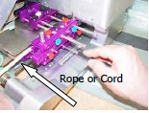

8.0 Handleiding zoomkoord

| Stap 1: Draai de twee rode duimschroeven bovenop het verstelblok van de buitenste geleider los, evenals de derde rode duimschroef aan de voorkant van de zoomgeleider onder het onderste deel van de buitenste geleider. |   |

| Stap 2: Kijk vanaf de zijkant van de Spec Welder naar het afstelblok van de buitenste geleider en zoek de kruiskopschroef voor het afstellen van de buitenste vouwgeleider. Deze bevindt zich onder het middelste montageblok van de buitenste geleider. |  |

| Stap 3: Gebruik de kruiskopschroevendraaier om de buitenste vouwgeleiderrand af te stellen. De gewenste afstelling moet overeenkomen met de grootte van het touw of koord. Draai met de klok mee voor een groter touw of koord. Draai tegen de klok in voor een kleiner touw of koord. Gebruik een staal van het touw of koord binnen de binnenste en buitenste vouwgeleiders om te meten. Zorg er ook voor dat er ruimte is voor de vouw van het materiaal. Draai de drie rode duimschroeven vast wanneer de rand van de binnenste vouwgeleider correct geplaatst is. |  |

9.0 Zakgids

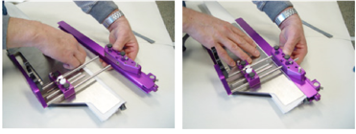

|

Stap 1: Draai de twee zwarte en rode duimschroeven bovenop het verstelblok van de buitenste geleider los, evenals de derde rode duimschroef aan de voorkant van de zoomgeleider onder het onderste deel van de buitenste geleider (zie pag. 19, stap 1). Stap 2: Schuif de buitenste geleider helemaal naar buiten en draai de twee zwarte duimschroeven weer vast. |

|

| Stap 3: Pas de rand van de buitenste vouwgeleider aan door deze in het verstelblok van de buitenste geleider te schuiven om een opening van maximale grootte in de geleiderlade te creëren. Draai de drie rode duimschroeven weer vast als ze op hun plaats zitten. |  |

|

Stap 4: Zoek twee stelschroeven die toegankelijk zijn via twee gaten aan de binnenkant van de binnenste zoomgeleider. Eén gat bevindt zich aan de voorkant van de zoomgeleider. Het andere gat bevindt zich vlak voor het verstelblok van de binnenzoomgeleider. Gebruik een inbussleutel van 2 mm om deze schroeven iets los te draaien. Stap 5: Steek de binnenste vouwgeleider aan weerszijden van de binnenrand van de bovenste zoomgeleider naar binnen en schuif hem naar de buitenste geleider. De uitgeschoven afstand bepaalt de grootte van de zak die moet worden gemaakt. Als de rand van de binnenste vouwgeleider op zijn plaats zit, draait u de twee stelschroeven weer vast. |

|

Om een zak te lassen, draait u de twee zwarte duimschroeven aan de bovenkant van het instelblok van de buitenste geleider los en schuift u de buitenste geleider helemaal naar buiten. Vouw het materiaal om om de zakvorm te creëren en voer de rand van het materiaal in de zoomgeleider en tegen de rand van de bovenste geleider. Schuif het materiaal over de lengte van de geleider en voorbij de drukrollen naar buiten. Stel het materiaal bij en plaats het in het lasgebied, schuif de buitenste geleider in om het materiaal in te sluiten en draai de zwarte duimschroeven weer vast. Breng het materiaal opnieuw in positie en laat de drukrollen zakken om vast te zetten. Zet de wig in om te beginnen met lassen. Let bij het lassen op de materiaalstroom die in de zoomgeleider komt en de rand van het materiaal tegen de rand van de bovenste geleider.

10.0 Platte zoomgeleider

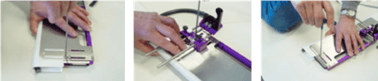

Om het lassen met een platte zoom in te stellen, wordt er een drukarm met hefboom toegevoegd aan de zoomgeleider en worden er grotere drukrollen gebruikt.

|

Stap 1: Draai de twee zwarte en rode duimschroeven bovenop het verstelblok van de buitenste geleider los, evenals de derde rode duimschroef aan de voorkant van de zoomgeleider onder het onderste deel van de buitenste geleider (zie pag. 19, stap 1). |

|

|

Stap 2: Schuif de buitenste geleider iets naar buiten en draai de zwarte duimschroeven weer vast. |

|

| Stap 3: Zoek de twee pluggen aan de binnenrand van het middelste afstelblok van de buitenste geleider. Bevestig de drukarm van de hendel aan deze pluggen en zorg ervoor dat er een opstapje is van de buitenste geleider naar de drukarm van de hendel. Gebruik de meegeleverde schroef om |  |

|

Stap 4: Vervang de drukrollen door de schroef en sluitring van de asas te verwijderen, de bestaande rol eraf te schuiven en de grotere rol met dezelfde schroef en sluitring te installeren. Zorg ervoor dat de borgpen op de as in de rol zit. |

|

|

Stap 5: Opmerking: Om ruimte te laten tussen de drukarm van de hendel en de drukrollen, gebruik je een 4 mm inbussleutel om de dopschroef van de afstelbeugel van de zoomgeleider los te draaien. Schuif de zoomgeleider volledig naar voren in de instelsleuf en draai de dopschroef weer vast. |

|

|

Stap 6: Draai de twee zwarte duimschroeven aan de bovenkant van het verstelblok van de buitenste geleider los, schuif de buitenste geleider terug in de richting van de binnenste geleider totdat deze stopt en draai de duimschroeven weer vast. |

|

|

Stap 7: Zoek de stelschroef van de buitenste vouwgeleider (zie pagina 20, afbeelding 2). Draai met een kruiskopschroevendraaier tegen de klok in om de binnenste vouwgeleide volledig naar buiten te verstellen tot de beweging stopt. Hierdoor moet de buitenste vouwgeleiderrand tegen de binnenste vouwgeleiderrand komen. Draai de drie rode duimschroeven vast wanneer ze op hun plaats zitten. |

|

|

Stap 8: Opmerking: Als test moet, wanneer de wig in de laspositie wordt gedraaid, druk worden uitgeoefend door de zijkant van de wig tegen de drukarm van de hefboom om de arm iets in te drukken. Deze druk is belangrijk voor het smelten van de thermoplast rond de vouw voor de vlakke zoomafwerking. |

|

Om de platte zoom te lassen, draait u de twee zwarte duimschroeven aan de bovenkant van het verstelblok van de buitenste geleider los en schuift u de buitenste geleider iets naar buiten. Vouw het materiaal om en voer de rand van het materiaal in de zoomgeleider en tegen de bovenste rand van de geleider. Schuif het materiaal over de lengte van de geleider en voorbij de drukrollen naar buiten. Stel het materiaal bij en plaats het in het lasgebied, schuif de buitenste geleider naar binnen om het materiaal in te sluiten en draai de zwarte duimschroeven opnieuw vast. Plaats het materiaal opnieuw en laat de drukrollen zakken om vast te zetten. Schakel de wig in om te beginnen met lassen. Let bij het lassen op de materiaalstroom die in de zoomgeleider komt en de rand van het materiaal tegen de rand van de bovenste geleider.

11.0 Acryl zoomgeleider

Voor het lassen met de Thermal Bonding Tape op materialen met acrylcoating is een geleidingssysteem ontwikkeld om de tape correct te positioneren.

|

Stap 1: Installeer de tapedispenser op de voorste rail aan de bovenkant van de Spec motorbox. Plaats de dispenser aan het uiteinde van de rail boven de voorste bandgeleider Stap 2: Plaats een rol Thermal Bonding Tape in de dispenser en stel de dispenser zo nodig bij zodat de tape vrij is van de drukregelknop. |

|

|

Stap 3: Voer de tape door het korte gedeelte van de tapegeleider en draai de tape vervolgens in een rechte hoek en voer de tape door de lengte van de tapegeleider in de zoomgeleider. |

|

|

Stap 4: Wanneer de tape aan het einde van de geleider verschijnt, rolt u de tape uit en over de lagedrukrol. |

|

Om met acryl gecoate materialen te lassen met de Thermal Bonding Tape, ga je op dit punt verder met de vorige instructies voor het uitvoeren van de drie zoomlasstijlen

12.0 Keder Gids

Wanneer de Spec Keder Machine in de fabriek wordt gemonteerd, zijn de bovenste en onderste randgeleiders correct gepositioneerd voor de breedte van het materiaal en PVC koord dat bij de machine wordt besteld. Als je overstapt op een ander breed materiaal, PVC koord en/of een andere stijl keder (enkele of dubbele vouw), moeten de bovenste en onderste randgeleiders worden aangepast. Om aan te passen:

|

Stap 1: Begin met het verwijderen van het volledige kedergeleidingssysteem van de Spec-machine. Met de wig in de servicepositie verwijdert u de twee kruiskopschroeven uit de geleiderbevestiging en de zijkant van de machine. Trek het hele geleidingssysteem voorzichtig naar buiten en verwijder het en leg het opzij om mee te werken. |

|

|

Stap 2: Draai de twee zwarte duimschroeven aan de bovenkant van de buitenste kabelkanaalgeleider los en schuif de twee geleiders volledig uit elkaar. |

|

|

Stap 3: Draai aan de binnenkant van de Keder-geleider de twee klemschroeven voor de bovenste randgeleider los met een inbussleutel van 3 mm. Een van deze schroeven bevindt zich aan de voorkant van de geleider; de andere bevindt zich net voor het afstelblok. |

|

|

Stap 4: Volg dezelfde procedure als stap 3 om de twee schroeven direct achter de schroeven van stap 3 los te draaien. Hierdoor komt de onderste randgeleider los. Een van deze schroeven zit verzonken in het afstelblok tussen de zwarte en witte duimschroeven. |

|

|

Stap 5: De binnenrand van de bovenste geleider is een smalle metalen strip die tussen de bovenste twee platen van de binnenste kedergeleider zit. Deze glijdt naar de rand van de binnenste keder geleider toe of ervan af door kracht uit te oefenen op de voorste klemdopschroeven en in beide richtingen tegen de rand van de binnenste keder geleider te duwen of te trekken. |

|

|

Stap 6: Voor een keder met dubbele flap plaatst u een monster van de juiste breedte van het materiaal en de juiste diameter van het PVC-koord dat moet worden voltooid. Stel de binnenste rand van de bovenste geleider zo af dat deze de bovenste rand van het materiaal raakt. Schuif de onderste randgeleider tegen de bovenste randgeleider en controleer of de onderste rand van het materiaal de onderste rand van de geleider raakt. |

|

|

Stap 7: Wanneer u klaar bent, houdt u zowel het materiaal als het koord op hun plaats terwijl u de twee sets klemschroeven vastdraait. |

|

|

Stap 8: Schuif voor een keder met één flap de bovenste materiaalgeleiderrand volledig naar voren. Gebruik indien nodig een liniaal om de afstand te meten tussen de rand van de bovenste materiaalgeleider en de rand van de binnenste keder. Deze afstand moet ongeveer 10 mm zijn. Draai de twee klemschroeven vast wanneer u klaar bent. |

|

|

Stap 9: Net als bij de dubbele flap beschreven in stap 6, plaatst u een monster van de juiste breedte van het materiaal en de juiste diameter van het PVC-koord dat moet worden voltooid. Plaats de bovenste rand van het materiaal tegen de bovenste rand van de materiaalgeleider die zojuist in stap 8 is voltooid. Schuif de onderste randgeleider omhoog tegen de onderste rand van het materiaal. Wanneer u klaar bent, draait u de onderste klemschroeven van de materiaalgeleiderrand vast.

|

|

|

Stap 10: Zet de binnenste en buitenste delen van het keder geleidingssysteem weer in elkaar door de zwarte duimschroeven vast te draaien. |

Dubbele flap keder

Enkele flap keder

|

|

Stap 11: Plaats de zoomgeleider voorzichtig terug in de Spec-machine, breng de paspennen op de juiste lijn en draai de kruiskopschroeven door de geleiderbevestiging opnieuw in om het kedergeleidingssysteem op de Spec-machine vast te zetten.

|

|

|

Stap 12: Draai de wig in de laspositie. Draai de twee zwarte duimschroeven aan de bovenkant van het verstelblok los. Plaats een rechte rand tegen de zijkant van de wig en schuif het binnenste keder geleidegedeelte uit zodat het overeenkomt met de rechte rand. Draai de zwarte duimschroeven weer vast als ze op hun plaats zitten.

|

|

|

Stap 13: Controleer of de wig netjes van de laspositie naar de opbergpositie en terug beweegt. Als de wig in de binnenste keder van de geleider schraapt, draai dan de twee stelschroeven aan de zijkant van het verstelblok los en gebruik een kruiskopschroevendraaier op de schroef in het verstelblok om de geleider omhoog of omlaag te bewegen. |

|

|

Stap 14: Controleer de uitlijning van het buitenste keder geleidergedeelte. Als het gecentreerd moet worden ten opzichte van het binnenste deel, draai dan de twee stelschroeven aan de zijkant van het montageblok van de geleider los en gebruik een kruiskopschroevendraaier op de schroef in het montageblok om de buitenste geleider omhoog of omlaag te brengen.

|

|

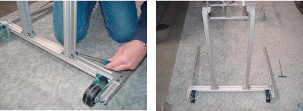

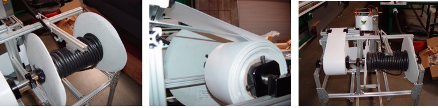

13.0 Kader

Er is een speciaal frame ontworpen om de Spec Keder Machine vast te houden en het PVC materiaal en koord te leveren. Dit frame wordt gedeeltelijk gedemonteerd geleverd en moet worden voltooid. Afhankelijk van de verzendconfiguratie kan het frame in een van de verschillende onderverdelingen hieronder worden afgebeeld. Zoek hieronder de juiste onderverdeling van uw zending en voltooi de noodzakelijke montage.

|

Stap 1: Haal het framewerk uit de verpakkingsdoos(en) en leg de verschillende secties op de vloer om uit elkaar te halen. Het is mogelijk om 2, 3 of 4 verschillende secties te hebben. |

|

|

Stap 2: De eerste montage kan bestaan uit de onderste basissteunstukken aan de voorste poot en rolsteun. Plaats de steunstukken in de hoekverbinding en draai de schroeven vast. Het geheel moet eruit zien zoals op de onderstaande foto. |

|

|

Stap 3: Leg de voltooide voorpootsteun op zijn kant en plaats het materiaalaanvoergedeelte van het frame op dezelfde manier. De poten moeten omhoog en in de beugels passen die bevestigd zijn aan het materiaalleveringsgedeelte. Draai de schroeven op beide poten vast. |

|

|

Stap 4: Zet het voltooide voorste deel van het frame rechtop met de rolwielen op de grond. Zet het machineondersteuningsdeel van het frame rechtop op zijn rolwielen. De twee delen kunnen nu worden samengevoegd. Draai alle schroeven vast die bij deze twee secties horen. |

|

|

Stap 5: Als het Keder afleversysteem klaar is, zou het eruit moeten zien zoals op de afbeelding hieronder.

|

|

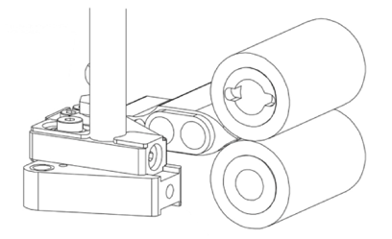

13.1 Keder materiaal en koord instellen

|

Stap 1: Schuif de spoel PVC-koord door de langste van de twee rollerassen aan het uiteinde van het frame voor het afgiftesysteem. Plaats de spoel op de juiste manier op de as en gebruik de eindklemmen om vast te zetten. Het koord moet nu door het gat worden gehaald en naar de Spec Keder machine worden uitgetrokken. Volg dezelfde procedure voor het installeren van de materiaalrol |

|

|

Stap 2: Voer het materiaal door de bovenste borgblokken en over de horizontale rol. Pas indien nodig de vasthoudblokken aan om het materiaal vast te zetten en te richten. Draai het materiaal rond de diagonale rol en voer het door de onderste borgblokken. Pas de onderste borgblokken opnieuw aan indien nodig. Voer het materiaal ten slotte rond de verticale rol en steek het uit in de richting van de Spec Keder machine. |

|

|

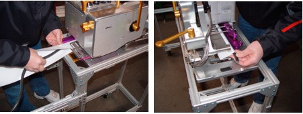

Stap 3: Vouw het materiaal en begin de onderste vouw in de onderste geleidingsopening van het keder geleidingssysteem te voeren. Vouw het bovenste deel van het materiaal om en voer dit in de bovenste geleidingsopening van het keder geleidingssysteem. Schuif het materiaal voorzichtig door het geleidesysteem totdat het voorbij het lasgebied is. |

|

|

Stap 4: Voer het koord binnen de materiaalvouw en schuif het door het keder geleidingssysteem. Haal het uiteinde van het koord uit het materiaal bij het lasgedeelte. |

|

|

Stap 5: Duw de hendel met schroefdraad aan de zijkant van het buitenste geleidergedeelte naar binnen om de arm van de drukhendel los te maken. Schuif de buitenste geleider voorzichtig in de richting van de binnenste geleider en plaats het materiaal en het koord op de juiste manier in het geleidingssysteem. Draai de twee zwarte duimschroeven op de buitenste geleider vast wanneer je klaar bent. |

|

|

Stap 6: Plaats het materiaal en het koord opnieuw binnen het keder geleidingssysteem en knijp het materiaal strak rond het koord. Laat de hendel voor de drukrollen zakken zodat het materiaal strak om het koord zit. Trek de hendel met schroefdraad naar links om de arm van de drukhendel naar buiten te bewegen en tegen de vouw van materiaal en koord te vergrendelen. |

|

|

Stap 7: Hieronder ziet u foto's vanuit verschillende hoeken van de materiaalopstelling. |

|

|

Stap 8: Wanneer het materiaal, het koord, het keder geleidingssysteem en de juiste temperatuur, snelheid en druk van de Spec Welder correct geplaatst zijn, zwenk dan de arm van de wighefboom in om verschillende teststroken gelaste keder te maken. Pas een of alle segmenten van de materiaalinstelling aan om veranderingen aan te brengen voor een soepel lopende uitvoer van keder. |

|

14.0 Materiaalinstelling

Materiaal moet zo plat mogelijk worden neergelegd, op de vloer of op een tafel, afhankelijk van hoe je je productieruimte hebt ingericht. Bij het meeste materiaal en vooral bij dunnere goederen verdient het de voorkeur om de kreukels eruit te trekken of stomp te trekken. Het gebruik van plaatstaal in of naast de machine op de tafel maakt het gebruik van magneten mogelijk om het materiaal te positioneren en vast te houden. Het is een goede gewoonte om het materiaal strak te tapen.

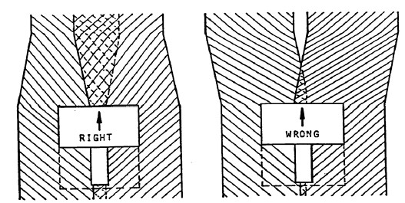

Om overlaplassen uit te voeren, moet het materiaal altijd meer overlappen dan de uiteindelijke lasbreedte. Voorbeeld: Bij een lasbreedte van 1 1/2" overlap je het uiteinde van het materiaal of loop je 2 tot 2 1/2". De machine zal het materiaal naar de gewenste overlap duwen. Als het materiaal niet goed overlapt of gepositioneerd is, zal de machine de gewenste overlaplas niet maken. Zie onderstaand voorbeeld.

15.0 Bedieningsinstructies

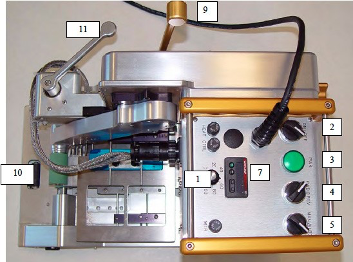

- Zet de Aan/uit-schakelaar #2 aan. Het groene voedingslampje #3 gaat aan met een vertraging van één seconde. Het groene lampje blijft branden om aan te geven dat de verwarmers stroom krijgen.

- Temperatuurregelaar #7 gaat aan met een vertraging van 1-2 seconden nadat het groene aan/uit-lampje gaat branden. De eenheden zijn in de fabriek ingesteld in Celsius. Druk op de omhoog of omlaag knop totdat je de gewenste temperatuur hebt bereikt. De opwarmtijd is slechts één tot twee minuten. Stel de temperatuur niet hoger in dan 510 graden Celsius. Voor proeflassen stelt u de regelaar in op 400 graden Celsius.

- Zet de Voor/Rev-schakelaar #4 in de voorwaartse stand. Dit geeft de bewegingsrichting van de machine en aandrijf-/drukrol aan.

- Zet Man/Auto schakelaar #5 in de stand Auto. Hierdoor worden de aandrijf-/drukrollen ingeschakeld of gestart wanneer de wig in de laspositie wordt gebracht.

- Swing Drive Wheel Assembly #10 onder de onderste drukrol. Hierdoor zal de machine automatisch bewegen. Als het aandrijfwiel eruit is, kan de machine stationair worden gebruikt.

- #1 is de snelheidsregeling. Deze is instelbaar van 0-30 voet per minuut. De normale instelling is tussen 30 en 60%, voor goederen van 12-30 mil.

- Plaats materiaal in de machine met de juiste geleiders geïnstalleerd en sluit drukwielhandgreep #9.

- Draai de wigbevestigingshendel #11 naar binnen in de richting van de machine, waardoor de Spec automatisch voorwaarts beweegt en de wig in het materiaal grijpt.

- Pas de snelheidsregeling aan naar boven of beneden totdat je kunt controleren of je een goede las krijgt.

16.0 Motorregelingen

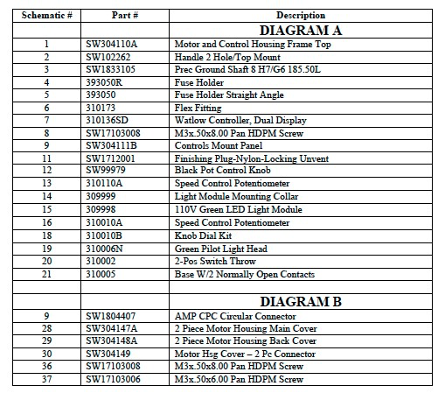

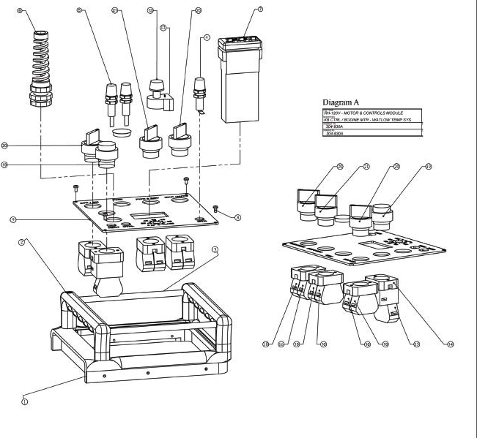

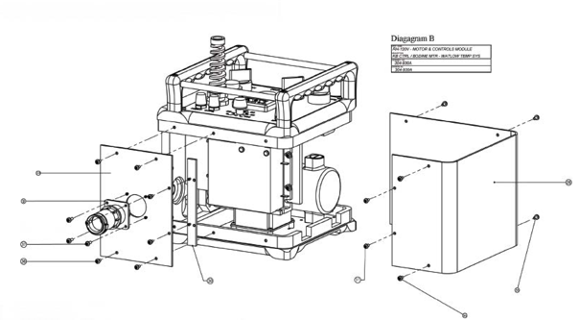

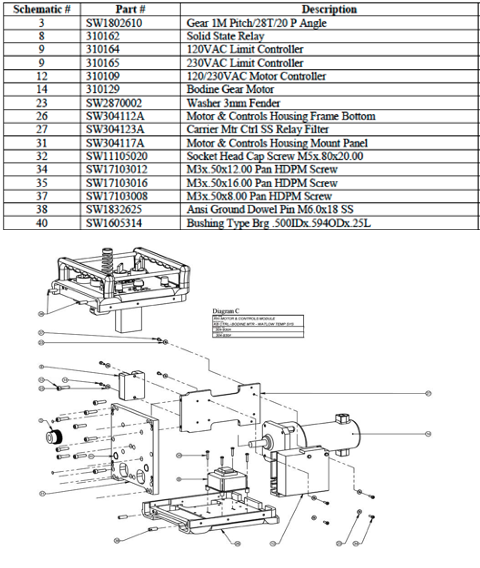

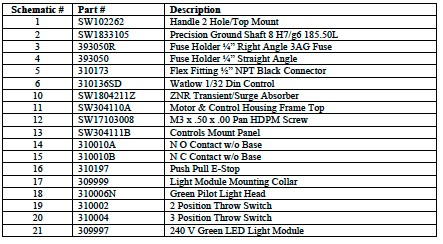

16.1 RH-120v-Motor & Regelmodule-Diagram A&B

16.2 RH-120v-Motor & Regelmodule-Diagram C

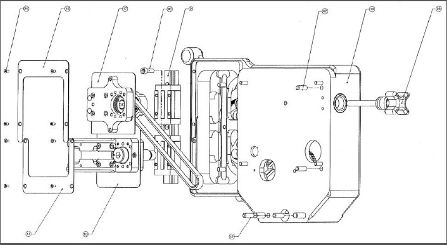

17.0 Schema's

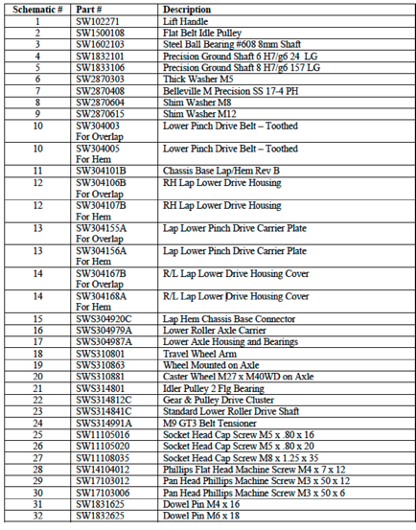

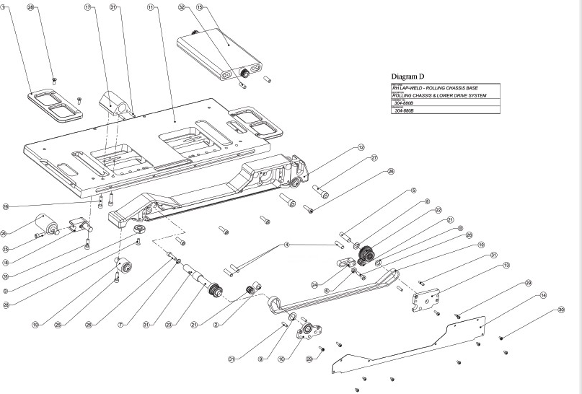

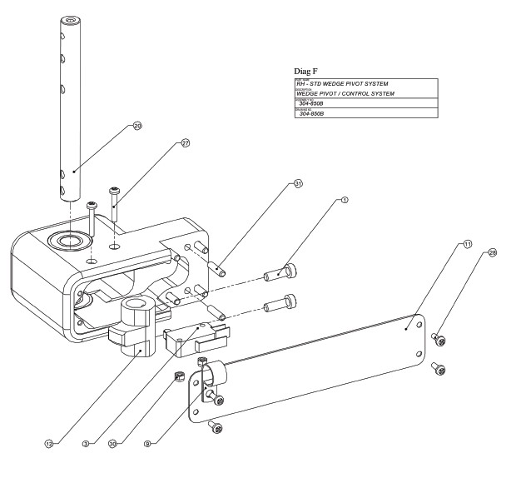

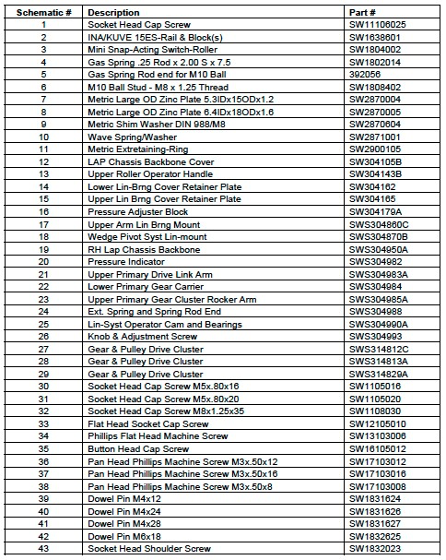

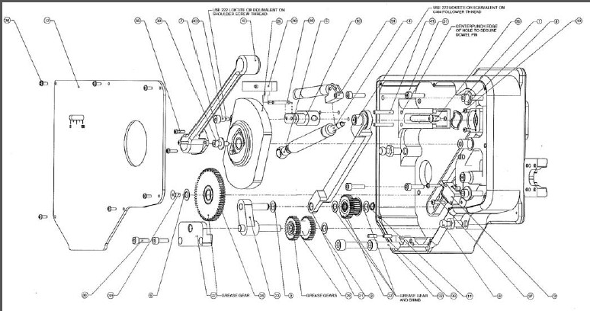

17.1 Overlaplas rechts Rollend chassisonderstel Schema D

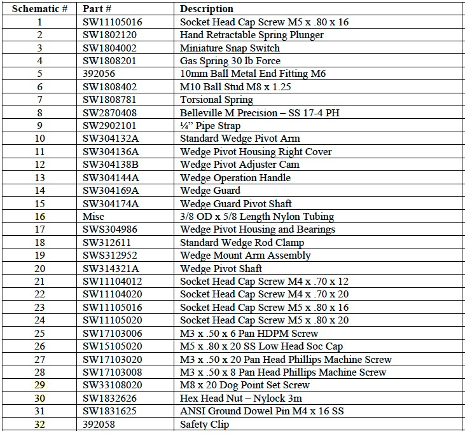

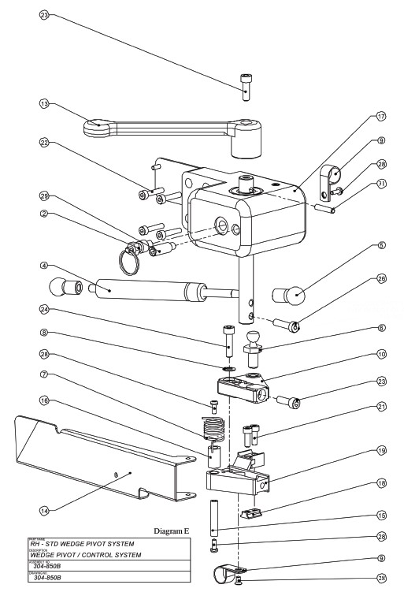

17.2 Wigscharnierbehuizing - schema E&F

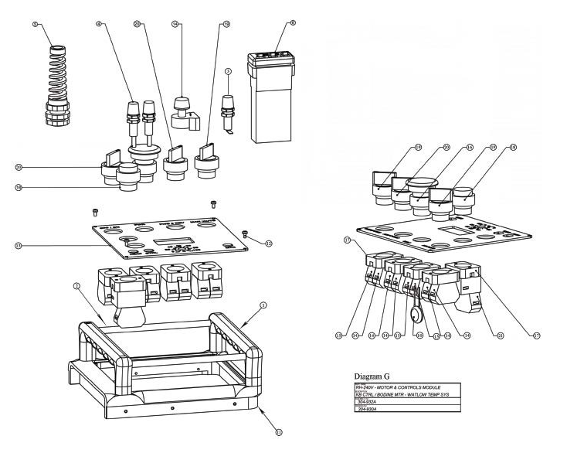

17.3 RH-240V motor en bedieningselementen moduline-diagram G

17.4 Chassis backbone en besturing

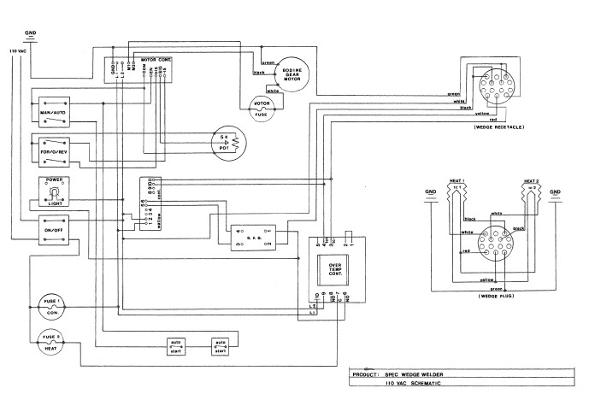

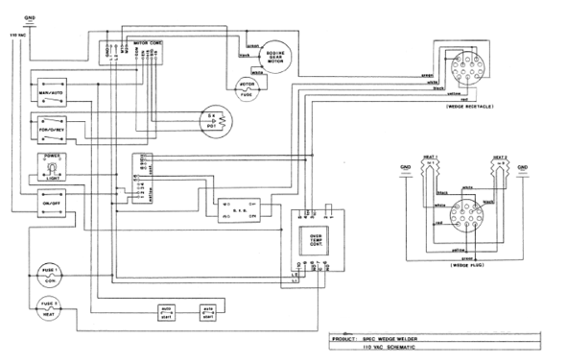

18.0 Bedradingsschema

18.1 110V

18.2 220V