Deze handleiding is bedoeld als leidraad bij het gebruik van de RFlex Extreme. Volg de aanbevelingen en specificaties nauwkeurig op om optimale prestaties van uw lasapparaat te garanderen.

Inhoudsopgave

- Hoofdstuk 1: Beoogd gebruik

- Hoofdstuk 2: Veiligheidstekens en pictogrammen

- Hoofdstuk 3: Technische gegevens

- Hoofdstuk 4: Technische beschrijving

- Hoofdstuk 5: Montage en installatie

- Hoofdstuk 6: Werking

- Hoofdstuk 7: Selectie van lasparameters

- Hoofdstuk 8: Onderhoud

- Hoofdstuk 9:

Gezondheid en veiligheid op het werk

- Hoofdstuk 10: Elektrische documentatie

- Hoofdstuk 11: Pneumatische documentatie

- Hoofdstuk 12: Algemene instructies

- Hoofdstuk 13: Bijlagen

- Hoofdstuk 14: Aanvullende machinedocumenten

Bel voor meer technische informatie over deze machine ons Resolution Center op 1-855-888-WELD of stuur een e-mail naar service@weldmaster.com.

1.0 Machineoverzicht/bedoeld gebruik

De RFlex RF lasser is de machine die ontworpen is voor het lassen van grote structurele oppervlakken zoals membranen, zeildoeken, tenten, gespannen structuren, reclameborden en andere technische stoffen gemaakt van PVC/PU. Bovendien is de machine uitgerust met geavanceerde technologie waardoor de productie-efficiëntie en kwaliteit verbeterd kunnen worden.

Bovendien stelt het gebruik van de RF-generator (27,12 MHz) de operator in staat om de stroomtoevoer soepel aan te passen, het zorgt ook voor de stabilisatie van de parameters en de juiste lasefficiëntie (lineaire lassen tot een lengte van 1200 mm). Door de plaatsing van het bedieningspaneel op de beweegbare verlengarm wordt het werk van de operator eenvoudiger. Alle machines zijn veilig voor de operators en zijn gebouwd volgens de strenge eisen van de geldende EG-richtlijnen.

Bovendien kunnen twee of meer lagen van de kunstmatige diëlektrische verliesmaterialen in de machine worden gelast en in het bijzonder die van polyvinylchloride (PVC, PA, PU) of van polyurethaan, polyamide en polyester, laat staan die van mengsels van de bovengenoemde ingrediënten.

Tot slot zorgt de toepassing van de technische oplossing op basis van het pneumatisch aandrukken tegen de gelaste materialen ervoor dat de lagen na afkoeling permanent met elkaar verbonden zijn, hoewel de vorm van de las afhangt van de gekozen elektrode.

DE BELANGRIJKSTE MACHINEKENMERKEN:

- het routineonderhoud van de machine is zeer eenvoudig;

- kan het persen nauwkeurig worden aangepast;

- de fabrikant de noodknop op het bedieningspaneel heeft geïnstalleerd;

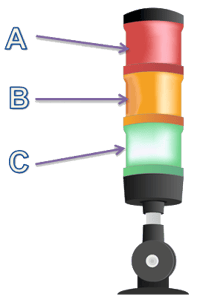

- de machine is uitgerust met een signaallichtkolom om de veiligheid van de machinist te verhogen wanneer de machine ingeschakeld is;

- dankzij het aanraakgevoelige HMI-paneel kan de machinist de inschakelduur van de machine programmeren en regelen;

- Met de programmeertool kan de operator in het systeem parameters invoeren zoals: de lastijd en het vermogen samen met de koeltijd;

- Met behulp van het HMI-paneel op de machine kan de operator vele lasprogramma's opslaan voor verschillende soorten materialen, laat staan de programma's die gebruikt worden voor het werken met verschillende soorten elektroden;

- Voor het gemak van de operator is de machine uitgerust met een elektrodehouder die speciaal ontworpen is voor het snel verwisselen van de laselektrode;

- de machine is uitgerust met de extra aardelektrode om de gebruiker te beschermen tegen het verhoogde niveau van HF niet-ioniserende straling die door de machine wordt uitgezonden;

- ZTG HF AutoTuning System™ - de machine is uitgerust met het automatische regelsysteem voor het uitgangsvermogen om de veiligheid van de machinist te verhogen;

- ZTG SafeDOWN™ - de machine is uitgerust met het systeem dat de operator effectief moet beschermen tegen de elektrode wanneer deze omlaag wordt gebracht;

- ZTG Flash™ - een ander systeem van de machine dat verondersteld wordt de elektrode en het ruwe materiaal dat gelast wordt te beschermen tegen mogelijke schade veroorzaakt door een boogoverslag;

- Alle machines hebben CE-conformiteitscertificaten ontvangen.

HOOGFREQUENTE TECHNOLOGIE:

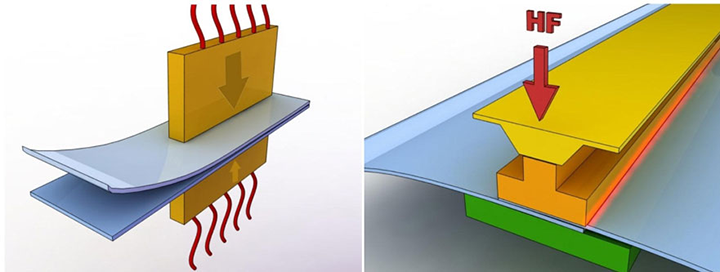

Hoogfrequent lassen, ook bekend als radiofrequentie (RF) of diëlektrisch lassen, is het proces waarbij materialen samensmelten door radiofrequentie-energie toe te passen op het te verbinden gebied. De resulterende las kan net zo sterk zijn als de oorspronkelijke materialen.

HF-lassen vertrouwt op bepaalde eigenschappen van het te lassen materiaal om warmte te genereren in een snel wisselend elektrisch veld. Dit betekent dat alleen bepaalde materialen met deze techniek kunnen worden gelast. Het proces houdt in dat de te verbinden delen worden blootgesteld aan een elektromagnetisch veld met een hoge frequentie (meestal 27,12 MHz), dat normaal gesproken tussen twee metalen staven wordt aangebracht. Deze staven dienen ook als drukmiddel tijdens het verhitten en afkoelen. Het dynamische elektrische veld zorgt ervoor dat de moleculen in polaire thermoplasten gaan oscilleren. Afhankelijk van hun geometrie en dipoolmoment kunnen deze moleculen een deel van deze oscillerende beweging omzetten in thermische energie en verwarming van het materiaal veroorzaken. Een maat voor deze interactie is de verliesfactor, die afhankelijk is van temperatuur en frequentie.

Polyvinylchloride (PVC) en polyurethanen zijn de meest voorkomende thermoplasten die met het RF-proces kunnen worden gelast. Het is mogelijk om andere polymeren RF te lassen, waaronder nylon, PET, PET-G, A-PET, EVA en sommige ABS-harsen, maar hiervoor zijn speciale omstandigheden vereist. Nylon en PET zijn bijvoorbeeld lasbaar als er naast het RFvermogen ook voorverwarmde lasstaven worden gebruikt.

HF-lassen is over het algemeen niet geschikt voor PTFE, polycarbonaat, polystyreen, polyethyleen of polypropyleen. Vanwege de dreigende beperkingen in het gebruik van PVC is er echter een speciale soort polyolefine ontwikkeld die wel geschikt is voor RF-lassen.

De primaire functie van HF-lassen is het vormen van een verbinding in twee of meer diktes plaatmateriaal. Er zijn een aantal optionele mogelijkheden. Het lasgereedschap kan worden gegraveerd of geprofileerd om het gehele gelaste gebied een decoratief uiterlijk te geven of het kan een reliëftechniek bevatten om belettering, logo's of decoratieve effecten op de gelaste delen aan te brengen. Door een snijkant naast het lasoppervlak te plaatsen, kan het proces tegelijkertijd lassen en snijden. De snijkant drukt de hete kunststof voldoende samen zodat het overtollige materiaal kan worden afgescheurd, vandaar dat dit proces vaak tear-seal lassen wordt genoemd.

LET OP: De fabrikant kan niet aansprakelijk worden gesteld voor schade of letsel als gevolg van onjuist gebruik van dit apparaat.

LET OP: De fabrikant kan niet aansprakelijk worden gesteld voor schade of letsel als gevolg van onjuist gebruik van dit apparaat.

LET OP: Lees alle instructies in deze Bedienings- en Onderhoudshandleiding zorgvuldig door en volg ze op om het apparaat optimaal en veilig te kunnen gebruiken.

LET OP: Lees alle instructies in deze Bedienings- en Onderhoudshandleiding zorgvuldig door en volg ze op om het apparaat optimaal en veilig te kunnen gebruiken.

OPGELET: Alle arbeiders die opgeleid zijn in operationele veiligheid, werkprocedures en lasmachinerisico's, alsook zij die bevoegd zijn om de lasmachine te bedienen, worden door de Aannemer verzocht om het bijgevoegde formulier met leesbare handtekening te ondertekenen.

OPGELET: Alle arbeiders die opgeleid zijn in operationele veiligheid, werkprocedures en lasmachinerisico's, alsook zij die bevoegd zijn om de lasmachine te bedienen, worden door de Aannemer verzocht om het bijgevoegde formulier met leesbare handtekening te ondertekenen.

LET OP: Het hoogfrequent lasapparaat is ontworpen en geproduceerd in een uitvoering die ongeschikt is voor personen met een handicap. Wanneer de machine bediend moet worden door personen met een handicap, moet de machine na overleg met de fabrikant op de juiste manier worden aangepast.

LET OP: Het hoogfrequent lasapparaat is ontworpen en geproduceerd in een uitvoering die ongeschikt is voor personen met een handicap. Wanneer de machine bediend moet worden door personen met een handicap, moet de machine na overleg met de fabrikant op de juiste manier worden aangepast.

2.0 Veiligheidstekens en pictogrammen

2.1 Algemene informatie

Om het lasapparaat op een optimale en veilige manier te gebruiken, dient u alle instructies in deze Bedienings- en Onderhoudshandleiding zorgvuldig te lezen en op te volgen, met name ook alle waarschuwingen, verbods-, beperkings- en beveligingsinformatie en -tekens.

Op basis van de informatie in deze Operation & Maintenance Manual moet de klant Werkplekhandleidingen voor werknemers opstellen.

De Klant is volledig, wettelijk en materieel aansprakelijk voor alle gebeurtenissen die het gevolg zijn van onvoldoende kennis van deze Bedienings- & Onderhoudshandleiding of het niet naleven van de principes van de Arbo.

WAARSCHUWINGEN OP DE APPARATEN EN/OF BESCHREVEN IN ONDERHANDLEIDENDE BEDIENINGS- EN ONDERHOUDSHANDLEIDINGEN WORDEN UITSLUITEND VERPLICHT.

WAARSCHUWINGEN OP DE APPARATEN EN/OF BESCHREVEN IN ONDERHANDLEIDENDE BEDIENINGS- EN ONDERHOUDSHANDLEIDINGEN WORDEN UITSLUITEND VERPLICHT.  LET OP: Voordat iemand met een HF-lasmachine gaat werken, is het verplicht om kennis te nemen van de volgende Bedienings- en Onderhoudshandleiding.

LET OP: Voordat iemand met een HF-lasmachine gaat werken, is het verplicht om kennis te nemen van de volgende Bedienings- en Onderhoudshandleiding.

LET OP: Elke ontvanger of persoon die door de ontvanger is geautoriseerd op basis van deze Bedienings- en Onderhoudshandleiding en de juiste karakteristieken van de productietechnologie is verplicht verschuldigd om een HANDLEIDING VOOR WERKSTANDEN uit te geven voor operators.

LET OP: Elke ontvanger of persoon die door de ontvanger is geautoriseerd op basis van deze Bedienings- en Onderhoudshandleiding en de juiste karakteristieken van de productietechnologie is verplicht verschuldigd om een HANDLEIDING VOOR WERKSTANDEN uit te geven voor operators.

LET OP: Het hoogfrequent lasapparaat mag ALLEEN bediend worden door werknemers die getraind zijn in het onderhoud van het apparaat en in INDUSTRIËLE VEILIGHEID met speciale aandacht voor de mogelijke risico's die het apparaat met zich meebrengt.

LET OP: Het hoogfrequent lasapparaat mag ALLEEN bediend worden door werknemers die getraind zijn in het onderhoud van het apparaat en in INDUSTRIËLE VEILIGHEID met speciale aandacht voor de mogelijke risico's die het apparaat met zich meebrengt.

ATTENTIE: Gedurende de gehele levensduur van het apparaat raadt de fabrikant de koper aan om gebruik te maken van getraind onderhoudspersoneel dat door de fabrikant is geleverd of een serviceteam dat door de fabrikant is geautoriseerd.

ATTENTIE: Gedurende de gehele levensduur van het apparaat raadt de fabrikant de koper aan om gebruik te maken van getraind onderhoudspersoneel dat door de fabrikant is geleverd of een serviceteam dat door de fabrikant is geautoriseerd.

ATTENTIE: De fabrikant raadt sterk aan om het lasapparaat alleen in een industriële omgeving te installeren.

ATTENTIE: De fabrikant raadt sterk aan om het lasapparaat alleen in een industriële omgeving te installeren.

ATTENTIE: De machine moet goed waterpas staan en moet een vaste bedieningsplaats hebben.

ATTENTIE: De machine moet goed waterpas staan en moet een vaste bedieningsplaats hebben.

LET OP: Onzorgvuldig gebruik van het apparaat tijdens transport (verplaatsing) kan leiden tot ernstig letsel of ongevallen.

LET OP: Onzorgvuldig gebruik van het apparaat tijdens transport (verplaatsing) kan leiden tot ernstig letsel of ongevallen.

LET OP: De generator wordt gevoed door de levensgevaarlijke spanning van het elektriciteitsnet 3 x 480 VAC; 50 Hz. Het apparaat heeft een hoog voltage tot 8000 VDC. Alle service- en preventiewerkzaamheden mogen alleen worden uitgevoerd door getraind personeel met de wettelijk vereiste bevoegdheden.

LET OP: De generator wordt gevoed door de levensgevaarlijke spanning van het elektriciteitsnet 3 x 480 VAC; 50 Hz. Het apparaat heeft een hoog voltage tot 8000 VDC. Alle service- en preventiewerkzaamheden mogen alleen worden uitgevoerd door getraind personeel met de wettelijk vereiste bevoegdheden.

OPGELET: De koper moet zorgen voor een correcte uitvoering en regelmatige preventieve controle van de installatie van de bescherming tegen elektrische schokken voor elk apparaat dat in gebruik is. Alle verantwoordelijkheid hiervoor ligt bij de koper.

OPGELET: De koper moet zorgen voor een correcte uitvoering en regelmatige preventieve controle van de installatie van de bescherming tegen elektrische schokken voor elk apparaat dat in gebruik is. Alle verantwoordelijkheid hiervoor ligt bij de koper.

ATTENTIE: De lampspanning moet dezelfde zijn als gespecificeerd in het gegevensblad van het product - het is mogelijk om deze aan te passen met behulp van aftakkingen aan de primaire zijde van de gloeilamptransformator.

ATTENTIE: De lampspanning moet dezelfde zijn als gespecificeerd in het gegevensblad van het product - het is mogelijk om deze aan te passen met behulp van aftakkingen aan de primaire zijde van de gloeilamptransformator.

ATTENTIE: De lamp moet na de installatie ongeveer een uur worden voorverwarmd.

ATTENTIE: De lamp moet na de installatie ongeveer een uur worden voorverwarmd.

ATTENTIE: Alle werkzaamheden binnen de zone van de actieve perseenheid van de pers, d.w.z. het vervangen van het apparaat, kunnen alleen worden uitgevoerd met speciale voorzorgsmaatregelen door een getraind serviceteam.

ATTENTIE: Alle werkzaamheden binnen de zone van de actieve perseenheid van de pers, d.w.z. het vervangen van het apparaat, kunnen alleen worden uitgevoerd met speciale voorzorgsmaatregelen door een getraind serviceteam.

LET OP: De machine kan op elk moment noodstop worden gezet door op de NOODSTOPknop te drukken. STOP-knop (de rode knop op gele achtergrond).

LET OP: De machine kan op elk moment noodstop worden gezet door op de NOODSTOPknop te drukken. STOP-knop (de rode knop op gele achtergrond).

ATTENTIE: De werkomgeving van de machine, de vloer en de handmatige houders en handgrepen moeten altijd schoon en vrij van verontreiniging, vet of modder zijn om het risico van uitglijden of vallen tot een minimum te beperken.

ATTENTIE: De werkomgeving van de machine, de vloer en de handmatige houders en handgrepen moeten altijd schoon en vrij van verontreiniging, vet of modder zijn om het risico van uitglijden of vallen tot een minimum te beperken.

LET OP: Haal de stekker uit het stopcontact voordat u toegangspanelen verwijdert of deuren opent. Alle afschermingen en toegangspanelen moeten op hun plaats zitten voordat u deze machine bedient.

LET OP: Haal de stekker uit het stopcontact voordat u toegangspanelen verwijdert of deuren opent. Alle afschermingen en toegangspanelen moeten op hun plaats zitten voordat u deze machine bedient.

LET OP: De temperatuur van de elektrode kan oplopen tot 100 °C. Daarom kan men zich bij aanraking verbranden.

LET OP: De temperatuur van de elektrode kan oplopen tot 100 °C. Daarom kan men zich bij aanraking verbranden.

LET OP: De lamp bevat zeldzame aardmetalen en zeldzame aardmetaaloxiden die zeer giftig zijn. In geval van breuk moet de lamp met de grootste zorg en met behulp van gespecialiseerd diensten.

LET OP: De lamp bevat zeldzame aardmetalen en zeldzame aardmetaaloxiden die zeer giftig zijn. In geval van breuk moet de lamp met de grootste zorg en met behulp van gespecialiseerd diensten.

LET OP: Hoogfrequent lasmachine is de bron van niet-ionische elektromagnetische straling. Na installatie van de machine bij de koper moet de niet-ionische straling worden gemeten. De stralingsmetingen moeten worden uitgevoerd door een erkend bedrijf.

LET OP: Hoogfrequent lasmachine is de bron van niet-ionische elektromagnetische straling. Na installatie van de machine bij de koper moet de niet-ionische straling worden gemeten. De stralingsmetingen moeten worden uitgevoerd door een erkend bedrijf.

ATTENTIE: Hoogfrequent lasapparaat moet op een stevige werkplek werken, omdat voor omzetting een nieuwe meting van de intensiteit van niet-ionische straling nodig is..

ATTENTIE: Hoogfrequent lasapparaat moet op een stevige werkplek werken, omdat voor omzetting een nieuwe meting van de intensiteit van niet-ionische straling nodig is..

LET OP: Het is verboden voor mensen met een geïmplanteerde pacemaker om in de zone met actieve straling te verblijven..

LET OP: Het is verboden voor mensen met een geïmplanteerde pacemaker om in de zone met actieve straling te verblijven..

ATTENTIE: De fabrikant raadt zwangere vrouwen of vrouwen die borstvoeding geven af om te werken in de zone met actieve niet-ionische straling..

ATTENTIE: De fabrikant raadt zwangere vrouwen of vrouwen die borstvoeding geven af om te werken in de zone met actieve niet-ionische straling..

ATTENTIE: Reinig het luchtfilter in de pneumatische installatie ten minste eenmaal per maand.

ATTENTIE: Reinig het luchtfilter in de pneumatische installatie ten minste eenmaal per maand.

HET IS VERBODEN om werkzaamheden aan het lasapparaat uit te voeren door personen die niet vooraf zijn opgeleid in het onderhoud van hoogfrequente machines en industriële veiligheidsvoorschriften met speciale aandacht voor mogelijke risico's afkomstig van de machine.

HET IS VERBODEN om werkzaamheden aan het lasapparaat uit te voeren door personen die niet vooraf zijn opgeleid in het onderhoud van hoogfrequente machines en industriële veiligheidsvoorschriften met speciale aandacht voor mogelijke risico's afkomstig van de machine.  HET IS VERBODEN om de machine aan te zetten door werknemers zonder voorafgaande training in service en industriële veiligheidsvoorschriften.

HET IS VERBODEN om de machine aan te zetten door werknemers zonder voorafgaande training in service en industriële veiligheidsvoorschriften.  HET IS VERBODEN om de machine aan te zetten door werknemers zonder voorafgaande training in service en industriële veiligheidsvoorschriften.

HET IS VERBODEN om de machine aan te zetten door werknemers zonder voorafgaande training in service en industriële veiligheidsvoorschriften.  Het IS TEN STRENGSTE VERBODEN om onderhouds- of preventiewerkzaamheden uit te voeren zonder eerst de generator en de machine los te koppelen van de stroomvoorziening.

Het IS TEN STRENGSTE VERBODEN om onderhouds- of preventiewerkzaamheden uit te voeren zonder eerst de generator en de machine los te koppelen van de stroomvoorziening. HET IS TEN STRENGSTE VERBODEN om pogingen te ondernemen om elektroden of elementen van de perseenheid in de pers aanraken. Aanraken tijdens het lassen kan brandwonden veroorzaken door hoogfrequente stroom of hoge temperatuur ~ 100 oC.

HET IS TEN STRENGSTE VERBODEN om pogingen te ondernemen om elektroden of elementen van de perseenheid in de pers aanraken. Aanraken tijdens het lassen kan brandwonden veroorzaken door hoogfrequente stroom of hoge temperatuur ~ 100 oC.  HET IS TEN STRENGSTE VERBODEN om handelingen uit te voeren die de veiligheidsstatus van de machine kunnen verminderen, d.w.z. werken met geopende beschermkap, toetsen blokkeren, enz.

HET IS TEN STRENGSTE VERBODEN om handelingen uit te voeren die de veiligheidsstatus van de machine kunnen verminderen, d.w.z. werken met geopende beschermkap, toetsen blokkeren, enz. HET IS VERBODEN voor zwangere vrouwen of vrouwen die borstvoeding geven om in de zone van actieve niet-ionische straling te verblijven.

HET IS VERBODEN voor zwangere vrouwen of vrouwen die borstvoeding geven om in de zone van actieve niet-ionische straling te verblijven. HET IS TEN STRENGSTE VERBODEN voor mensen met een geïmplanteerde pacemaker om in de zone van actieve niet-ionische straling te verblijven.

HET IS TEN STRENGSTE VERBODEN voor mensen met een geïmplanteerde pacemaker om in de zone van actieve niet-ionische straling te verblijven. HET IS VERBODEN voor mensen met metalen orthopedische implantaten om in de zone van actieve niet-ionische straling te verblijven.

HET IS VERBODEN voor mensen met metalen orthopedische implantaten om in de zone van actieve niet-ionische straling te verblijven. HET IS VERBODEN om metalen gereedschappen in de zone van actieve niet-ionische straling te brengen.

HET IS VERBODEN om metalen gereedschappen in de zone van actieve niet-ionische straling te brengen. HET IS TEN STRENGSTE VERBODEN om elke brand bij de generator en machine te bestrijden met water of een andere vloeistof.

HET IS TEN STRENGSTE VERBODEN om elke brand bij de generator en machine te bestrijden met water of een andere vloeistof. HET IS TEN STRENGSTE VERBODEN beschermkappen te verwijderen terwijl het apparaat in werking is.

HET IS TEN STRENGSTE VERBODEN beschermkappen te verwijderen terwijl het apparaat in werking is. HET IS TEN STRENGSTE VERBODEN om de machine af te spuiten tijdens het gebruik of om het systeem af te tappen.

HET IS TEN STRENGSTE VERBODEN om de machine af te spuiten tijdens het gebruik of om het systeem af te tappen. HET IS VERBODEN om olie, oplosmiddelen of andere giftige vloeistoffen weg te gieten in de omgeving van de machine.

HET IS VERBODEN om olie, oplosmiddelen of andere giftige vloeistoffen weg te gieten in de omgeving van de machine. het is verboden om een mobiele telefoon te gebruiken in de omgeving van de werkende machine.

het is verboden om een mobiele telefoon te gebruiken in de omgeving van de werkende machine. Het is VERBODEN om vuur te gebruiken in de omgeving van de werkende machine.

Het is VERBODEN om vuur te gebruiken in de omgeving van de werkende machine. HET IS VERBODEN te roken in de omgeving van de werkende machine.

HET IS VERBODEN te roken in de omgeving van de werkende machine. HET IS VERBODEN om alcohol te drinken in de omgeving van de machine en alle apparaten te bedienen door dronken werknemers.

HET IS VERBODEN om alcohol te drinken in de omgeving van de machine en alle apparaten te bedienen door dronken werknemers. HET IS VERBODEN te consumeren in de omgeving van de werkende machine.

HET IS VERBODEN te consumeren in de omgeving van de werkende machine. HET IS VERPLICHT om elke persoon die werkzaamheden aan de generator en pers uitvoert, op te leiden in het onderhoud van de machine en de industriële veiligheidsvoorschriften, met speciale aandacht voor mogelijke risico's die van de machine uitgaan.

HET IS VERPLICHT om elke persoon die werkzaamheden aan de generator en pers uitvoert, op te leiden in het onderhoud van de machine en de industriële veiligheidsvoorschriften, met speciale aandacht voor mogelijke risico's die van de machine uitgaan. HET IS STRICTISCH VERPLICHT om ALLE ontworpen beschermhoezen en blokkerende toetsen te gebruiken.

HET IS STRICTISCH VERPLICHT om ALLE ontworpen beschermhoezen en blokkerende toetsen te gebruiken. HET IS VERPLICHT om de supervisor en/of het verkeerspersoneel te informeren over alle gevallen van onjuiste bediening van de machine.

HET IS VERPLICHT om de supervisor en/of het verkeerspersoneel te informeren over alle gevallen van onjuiste bediening van de machine. HET IS VERPLICHT om werkkleding te gebruiken met zo min mogelijk onderdelen die door de pers van een hoogfrequente machine gegrepen of meegesleurd kunnen worden.

HET IS VERPLICHT om werkkleding te gebruiken met zo min mogelijk onderdelen die door de pers van een hoogfrequente machine gegrepen of meegesleurd kunnen worden. HET IS VERPLICHT om alle werkzaamheden aan lasserelementen (elektrode, perseenheid) uit te voeren met speciale beschermende handschoenen.

HET IS VERPLICHT om alle werkzaamheden aan lasserelementen (elektrode, perseenheid) uit te voeren met speciale beschermende handschoenen. Het is verplicht voor werknemers om werkschoenen te gebruiken die bescherming bieden tegen uitglijden.

Het is verplicht voor werknemers om werkschoenen te gebruiken die bescherming bieden tegen uitglijden. HET IS VERPLICHT om gebruik hoofddeksels door werknemers.

HET IS VERPLICHT om gebruik hoofddeksels door werknemers. HET IS VERPLICHT om de vloer in de omgeving van de machine schoon te houden.

HET IS VERPLICHT om de vloer in de omgeving van de machine schoon te houden. HET IS UITSLUITEND VERPLICHT om het lasapparaat te laten bedienen door werknemers die getraind zijn in het bedienen van hoogfrequente machines en in industriële veiligheidsvoorschriften.

HET IS UITSLUITEND VERPLICHT om het lasapparaat te laten bedienen door werknemers die getraind zijn in het bedienen van hoogfrequente machines en in industriële veiligheidsvoorschriften. HET IS VERPLICHT om de machine onmiddellijk uit te schakelen in geval van onjuiste bediening met behulp van de NOODSTOP-knop.

HET IS VERPLICHT om de machine onmiddellijk uit te schakelen in geval van onjuiste bediening met behulp van de NOODSTOP-knop. HET IS STRIKT VERPLICHT de generator en machine los te koppelen van alle voedingsmedia voordat u onderhoud of preventiewerkzaamheden uitvoert.

HET IS STRIKT VERPLICHT de generator en machine los te koppelen van alle voedingsmedia voordat u onderhoud of preventiewerkzaamheden uitvoert. HET IS STRIKT VERPLICHT om keramische condensatoren in een hoogfrequentiegenerator te ontladen. Zelfs nadat ze zijn losgekoppeld, kunnen ze lading behouden bij een spanning van enkele duizenden Volt, wat levensgevaar kan opleveren.

HET IS STRIKT VERPLICHT om keramische condensatoren in een hoogfrequentiegenerator te ontladen. Zelfs nadat ze zijn losgekoppeld, kunnen ze lading behouden bij een spanning van enkele duizenden Volt, wat levensgevaar kan opleveren. De lamp moet altijd worden vervoerd of verplaatst in de originele verpakking van de fabrikant, in verticale positie, met de anode naar boven of naar beneden gericht, zonder de lamp te stoten of te schudden.

De lamp moet altijd worden vervoerd of verplaatst in de originele verpakking van de fabrikant, in verticale positie, met de anode naar boven of naar beneden gericht, zonder de lamp te stoten of te schudden.3.0 Technische gegevens

|

Machine type |

ZDW-15-K |

|

Lasmaterialen |

PVC, PVC-gecoate stoffen |

|

Stroomvoorziening |

3 x 480 V; 50 Hz |

|

PLC-stuurprogramma |

Delta |

|

Stuurspanning |

24 VDC |

|

Geïnstalleerde capaciteit |

22 kVA |

|

HF Vermogen |

15 kW |

|

Aanpassing uitgangscapaciteit |

handmatige/autotuner |

|

Hoofdschakelaar |

40 A; vertraagd |

|

Werkfrequentie |

27,12 MHz |

|

Frequentiestabiliteit |

+/- 0,6 % |

|

Antivlotsysteem, ZEMAT TG |

ultrasnelle gevoelige ARC-sensor |

|

Persluchtverbruik |

70 nl/cyclus |

|

Persluchtdruk |

0,4-0,8 MPa |

|

Max. lengte elektrode |

1200 mm |

|

Afmeting werktafel |

1620 x 820 mm |

|

Drukplaat grootte |

1200 x 50 mm |

|

Slag van de aandrijving |

~ 150 mm |

|

Aandrijving voor drukelektrode |

pneumatisch |

|

Aandrijving aardelektrode |

pneumatisch |

|

Drukkracht (max) |

1200 kG |

|

Generatorlamp |

ITL 12-1 |

|

Koelvloeistof |

lucht |

|

Gewicht machine |

~ 1100 kg |

|

Afmetingen |

ZIE BIJLAGEN |

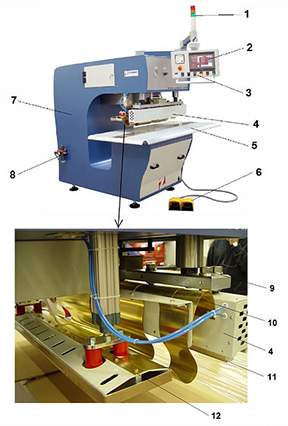

4.0 Technische beschrijving

Het hoofdelement van de ZDW-15-K hoogfrequent lasser is de dragende structuur die bestaat uit gelaste stalen platen en profielen. Alle andere machineonderdelen zijn op deze structuur gemonteerd. De draagconstructie kan worden onderverdeeld in twee basisonderdelen:

- Aan de achterkant bevindt zich de hoogfrequentiegenerator samen met de anodetransformator en de schakelkast. Dit deel zit in de verwijderbare schilden die worden beschermd door de sleutelschakelaar.

De aangebrachte schilden samen met de schakeltoetsen moeten de emissie van niet-ioniserende straling minimaliseren. Het is ten strengste VERBODEN om het lasapparaat te bedienen zonder de beschermkappen op!!!

De aangebrachte schilden samen met de schakeltoetsen moeten de emissie van niet-ioniserende straling minimaliseren. Het is ten strengste VERBODEN om het lasapparaat te bedienen zonder de beschermkappen op!!!

-

De voorste - de zogenaamde laszone waar de werktafel staat waarop de operator het materiaal positioneert tijdens de lasprocedure. De las wordt uitgevoerd door de elektrode die tegen de met een isolator beklede werktafel wordt gedrukt (het tussenschot in de vorm van een met een isolator beklede aluminium plaat kan ook worden gebruikt om schade aan de werktafel te voorkomen). De elektrode wordt vastgezet in de automatische houder die is bevestigd aan de zuigerstang van de actuator. Het bovenste deel van de elektrodehouder is bevestigd aan de constructie van de machine met behulp van dunne messing platen (massa). De laselektrodehouder is uitgerust met de automatische klem die wordt bediend met behulp van het HMI aanraakgevoelige paneel. Dankzij de automatische klem kan de operator de elektrode zonder gereedschap verwisselen. De elektrode wordt met behulp van de plaat (als golfgeleider) bevestigd aan de uitgang van de hoogfrequentiegenerator. De laszone wordt beschermd tegen niet-ioniserende straling door de beweegbare aardelektrode die tijdens het lassen tegen de tafel wordt gedrukt, waardoor een soort condensator ontstaat die de niet-ioniserende straling moet beperken.

De aangebrachte schilden samen met de schakeltoetsen moeten de emissie van niet-ioniserende straling minimaliseren. Het is ten strengste VERBODEN om het lasapparaat te bedienen zonder de beschermkappen op!!!

De aangebrachte schilden samen met de schakeltoetsen moeten de emissie van niet-ioniserende straling minimaliseren. Het is ten strengste VERBODEN om het lasapparaat te bedienen zonder de beschermkappen op!!!

De machine maakt volledig gebruik van de volgende systemen:

- DE BEDIENING bestaande uit de PLC met het aanraakgevoelige HMI-paneel, bedieningsorganen en indicatoren op het hoofdbedieningspaneel dat is bevestigd aan de verlengarm en andere elektrische en elektronische apparatuur die op deze machine is geïnstalleerd; en

- DE VOORBEREIDING VAN DE COMPRESSED AIR bestaat voornamelijk uit de persluchtvoorbereidingsset, inclusief: verdeelkleppen en pneumatische aandrijvingen; en

- DE GENERATOR bestaande uit een hoogfrequente zelfopwekker van desintegratieconstanten die voornamelijk bestaat uit de LC kring met hoge Q factor ingesteld op 27.30MHz. Het systeem bestaat ook uit de lopende-golfbuis, de anode transformator, de gloeidraad transformator en het buiskoelsysteem;

De laselektrodehouder is uitgerust met een automatisch grijpsysteem dat wordt bediend via het HMI touchpanel. Hierdoor kunnen elektroden zonder gereedschap worden vervangen.

![]() De aangebrachte schilden samen met de schakeltoetsen moeten de emissie van niet-ioniserende straling minimaliseren. Het is ten strengste VERBODEN om het lasapparaat te bedienen zonder de beschermkappen op!!!

De aangebrachte schilden samen met de schakeltoetsen moeten de emissie van niet-ioniserende straling minimaliseren. Het is ten strengste VERBODEN om het lasapparaat te bedienen zonder de beschermkappen op!!!

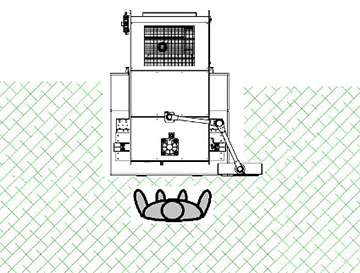

De machine heeft een ingebouwd systeem (ZTG AntyCRUSH) dat ontworpen is om de handen van de bediener te beschermen tegen pletten. Wanneer een hand of een voorwerp met een andere hoogte dan die van het lasmateriaal onder de laselektrode wordt geplaatst, wordt de elektrode automatisch omhoog getrokken tijdens de persfase.

De aangebrachte schilden samen met de schakeltoetsen moeten de emissie van niet-ioniserende straling minimaliseren. Het is ten strengste VERBODEN om het lasapparaat te bedienen zonder de beschermkappen op!!!

De aangebrachte schilden samen met de schakeltoetsen moeten de emissie van niet-ioniserende straling minimaliseren. Het is ten strengste VERBODEN om het lasapparaat te bedienen zonder de beschermkappen op!!!

Bovendien zijn er laserindicatoren geïnstalleerd op het chassis van de machine om het gelaste materiaal gemakkelijk op de werktafel te kunnen positioneren.

De basisonderdelen van de machine:

- De seinlampkolom;

- Het aanraakgevoelige paneel van de HMII;

- De bedieningselementen en indicatoren op het hoofdbedieningspaneel;

- De elektrodeklem;

- De werktafel;

- De voetschakeltoetsen;

- De dragende structuur;

- De persluchtvoorbereidingsset;

- De stelschroef waarmee de elektrode parallel aan de werktafel moet worden afgesteld;

- Dunne messing platen (massa) waarmee het bovenste deel van de elektrode aan de machineconstructie wordt bevestigd;

- Laselektrode;

- Aardelektrode.

5.0 Montage en installatie

5.1 Informatie en tekenen van beperkingen en verplichtingen

De fabrikant zorgt voor een geschikte verpakking van het apparaat voor het moment van transport. Het type en de duurzaamheid van de verpakking zijn aangepast aan de afstand en het transportmiddel, en dus aan het potentiële risico van schade tijdens het transport. De Fabrikant stelt voor dat elke Klant de transportmiddelen en het technische servicepersoneel van de Fabrikant gebruikt.

Aan de opslag van de machine worden geen speciale eisen gesteld, behalve een geschikte opslagomgeving.

De opslagruimte moet voldoende bescherming bieden tegen weersinvloeden, moet zo droog mogelijk zijn en een aanvaardbaar vochtigheidsniveau hebben (minder dan 70%). Het is ook noodzakelijk om te zorgen voor de juiste bescherming tegen corrosie, vooral met betrekking tot metalen onderdelen die om technische redenen niet geverfd zijn.

Als de machine wordt geleverd in een doos en verpakt is in plastic dat een corrosiewerende atmosfeer genereert, moet de machine gedurende de hele opslagperiode verpakt en ingepakt blijven.

Ter bescherming tegen vochtigheid wordt aanbevolen om de machine niet rechtstreeks op de vloer van de opslagruimte op te slaan, maar op pallets.

Een onderdeel dat in elk stadium speciale aandacht en behandeling vereist - inclusief opslag - is de generatielamp (triode). De lamp moet worden opgeslagen in de originele verpakking, in verticale positie, met de anode naar boven of beneden gericht, in een droge ruimte. De lamp is een hoogvacuüm, metalen en keramisch onderdeel dat uiterst kwetsbaar is en niet geraakt of gevallen mag worden, zelfs niet van geringe hoogte.

Het slaan, laten vallen, schudden of voor langere tijd kantelen van de lamp kan leiden tot permanente en onomkeerbare schade aan de lamp. Met name de gloeidraad van de lamp - kathode kan breken, wat in de meest extreme gevallen kan leiden tot interne kortsluiting of lampbreuk.

ATTENTIE: De fabrikant raadt zwangere vrouwen of vrouwen die borstvoeding geven af om te werken in de zone met actieve niet-ionische straling..

ATTENTIE: De fabrikant raadt zwangere vrouwen of vrouwen die borstvoeding geven af om te werken in de zone met actieve niet-ionische straling..

De bovenstaande bepalingen zijn bedoeld om alle personen en diensten die in contact kunnen komen met dit apparaat te instrueren en te waarschuwen voor zijn grote kwetsbaarheid voor alle impulsen en slagen. Tegelijkertijd zullen geen claims in verband met permanente schade zoals hierboven beschreven worden geaccepteerd in de loop van de klachtenprocedure.

Ook moet worden benadrukt dat de generatorlamp een erg duur onderdeel is.

In geval van twijfel is het raadzaam de gespecialiseerde medewerkers van de fabrikant te raadplegen.

5.2 Transport van de machine

De partij die verantwoordelijk is voor het transport en de installatie van de machine op de locatie van de besteller, dient te worden bepaald op het moment van ondertekening van het contract en niet later dan na de definitieve acceptatietest van de machine op de locatie van de fabrikant, voordat de machine aan de besteller wordt overgedragen.

ATTENTIE: Onzorgvuldig gebruik van het apparaat tijdens transport/verplaatsing kan leiden tot ernstig letsel of ongevallen.

ATTENTIE: Onzorgvuldig gebruik van het apparaat tijdens transport/verplaatsing kan leiden tot ernstig letsel of ongevallen.

HET IS VERBODEN om het apparaat te monteren, te demonteren of te transporteren door personeel zonder de juiste kwalificaties of zonder bekend te zijn met de veiligheidsvoorschriften die in deze Bedienings- en Onderhoudshandleiding worden beschreven. Dergelijke handelingen kunnen ongelukken of materiële schade veroorzaken.

HET IS VERBODEN om het apparaat te monteren, te demonteren of te transporteren door personeel zonder de juiste kwalificaties of zonder bekend te zijn met de veiligheidsvoorschriften die in deze Bedienings- en Onderhoudshandleiding worden beschreven. Dergelijke handelingen kunnen ongelukken of materiële schade veroorzaken.

Rekening houdend met het specifieke karakter van het apparaat, stelt de fabrikant voor dat elke besteller gebruik maakt van de transportmiddelen en het technische servicepersoneel van de fabrikant.

De voedingsbuis moet worden gedemonteerd voordat deze wordt vervoerd of verplaatst.

De lamp moet altijd worden vervoerd of verplaatst in de originele verpakking van de fabrikant, in verticale positie, met de anode naar boven of naar beneden gericht, zonder de lamp te stoten of te schudden.

De lamp moet altijd worden vervoerd of verplaatst in de originele verpakking van de fabrikant, in verticale positie, met de anode naar boven of naar beneden gericht, zonder de lamp te stoten of te schudden.

ATTENTIE: De machine moet in verticale positie worden vervoerd.

ATTENTIE: De machine moet in verticale positie worden vervoerd.

Door de grootte en structuur van de machine moeten sommige onderdelen en eenheden gedemonteerd en losgekoppeld worden tijdens transport of verplaatsing. Het is noodzakelijk om kwetsbare en dure componenten en gereedschappen te demonteren (deze moeten in een aparte koffer worden vervoerd). Het is absoluut noodzakelijk om de generatorlamp te demonteren.

De machine moet worden verplaatst met behulp van hefapparatuur - kranen, vorkheftrucks, palletwagens - met voldoende hefvermogen om de generator veilig te kunnen vervoeren, terwijl de mensen die deze hefapparatuur bedienen alle geldige licenties en kwalificaties moeten hebben die wettelijk vereist zijn.

Alle onderdelen van de machine die beschadigd kunnen raken tijdens het transport (als er geen duurzame verpakkingsdoos wordt gebruikt) of door hef- of verplaatsingsapparaten, moeten goed worden vastgezet (op voorwaarde dat ze gedemonteerd en apart verpakt worden).

Om een stabiele positie van het apparaat te garanderen, is het erg belangrijk om te zorgen voor de juiste bescherming van de machine tijdens lang transport (veiligheidsgordels, verankeringsbouten), evenals bescherming en hulp tijdens transport op locatie.

Als de machine niet is uitgerust met geschikte hulpstukken, kunnen andere beschikbare gaten of elementen van voldoende duurzaamheid worden gebruikt om ervoor te zorgen dat de generator en andere onderdelen van de machine goed worden uitgebalanceerd en gestabiliseerd.

Bij het plannen van het transport moet zeker rekening worden gehouden met het gewicht van de machine (ongeveer 1100 kg).

5.3 Installatie op de plaats van gebruik

Afhankelijk van de mate van complexiteit van de machine, moet de installatie op de plaats van gebruik worden uitgevoerd door personeel van de besteller, dat deze Bedienings- & Onderhoudshandleiding heeft gelezen, of technisch servicepersoneel van de fabrikant, in samenwerking met het personeel van de besteller.

Denk eraan dat de juiste positionering en installatie van het lasapparaat van vitaal belang zijn voor een optimale werking en voor het comfort en de veiligheid van de operator in de omgeving van het apparaat.

De besteller is verantwoordelijk voor de voorbereiding van de installatieplaats van het apparaat, de beschikbaarheid en voorbereiding van de elektrische aansluitingen en de realisatie van de bijzondere eisen van het technisch ontwerp en de technische acceptatietests waarmee het complete aggregaat wordt goedgekeurd voor gebruik.

De fabrikant zal de besteller in dit verband alle vereiste instructies en informatie verstrekken.

LET OP: Zorg ervoor dat de vloer/het oppervlak/de fundering waarop het apparaat wordt geplaatst voldoende duurzaam is, rekening houdend met het gewicht, het oppervlak en de verdeling van het gewicht van het apparaat over de steunpunten (meestal de poten).

LET OP: Zorg ervoor dat de vloer/het oppervlak/de fundering waarop het apparaat wordt geplaatst voldoende duurzaam is, rekening houdend met het gewicht, het oppervlak en de verdeling van het gewicht van het apparaat over de steunpunten (meestal de poten).

ATTENTIE: Het apparaat moet goed waterpas staan en moet een vaste bedieningsplaats hebben.

ATTENTIE: Het apparaat moet goed waterpas staan en moet een vaste bedieningsplaats hebben.

De optimale plaats om het HF lasapparaat te gebruiken is het betonnen oppervlak dat niet bedekt is of bedekt is met een zeer dunne laag niet-geleidend materiaal.

Het oppervlak moet worden gemaakt in overeenstemming met het specifieke ontwerp volgens de constructie- en veiligheidsnormen en volgens de vereisten met betrekking tot parallelle, loodrechte en vlakke posities.

OPGELET: De besteller is als enige verantwoordelijk voor de naleving van de hierboven vermelde voorwaarden.

OPGELET: De besteller is als enige verantwoordelijk voor de naleving van de hierboven vermelde voorwaarden.

Na het plaatsen van het lasapparaat op de gekozen plaats is het noodzakelijk om het apparaat waterpas te zetten, de technische staat te controleren en alle defecten die tijdens het transport kunnen zijn opgetreden te verwijderen. Vervolgens de generator uitpakken, plaatsen, waterpas zetten en bevestigen. De lamp van de hoogfrequente generator moet helemaal aan het einde van het installatieproces worden gemonteerd. Deze taak moet met bijzondere aandacht worden uitgevoerd, zowel bij het monteren van de lamp in de fitting/voet als bij het aansluiten van de elektrische contacten van de lamp. Sluit de connectors van de bedieningsconsole aan op de juiste gemarkeerde bussen op de pers. Het wordt aanbevolen om de installatie van de machine na transport uit te voeren onder direct toezicht van een vertegenwoordiger van de fabrikant.

LET OP: Als de bovengenoemde taken worden uitgevoerd door een vertegenwoordiger van de klant, moeten ze strikt worden uitgevoerd in overeenstemming met de beschrijving in deze Bedienings- & Onderhoudshandleiding en/of instructies van de fabrikant tijdens de technische acceptatietest.

LET OP: Als de bovengenoemde taken worden uitgevoerd door een vertegenwoordiger van de klant, moeten ze strikt worden uitgevoerd in overeenstemming met de beschrijving in deze Bedienings- & Onderhoudshandleiding en/of instructies van de fabrikant tijdens de technische acceptatietest.

Vanwege het gegenereerde magnetische veld mogen grote metalen voorwerpen niet in de buurt van het apparaat worden geplaatst. De machine kan de werking van elektronische apparaten (radio, tv, computer) in de buurt van de machine beïnvloeden, als gevolg van de hoge ingangsgevoeligheid van voornoemde apparaten. De beste plaats om de machine te gebruiken is het betonnen oppervlak dat niet bedekt is of bedekt is met een zeer dunne laag niet-geleidend materiaal.

5.4 Installatie op de plaats van gebruik

5.4.1 Installatie op de plaats van gebruik

ATTENTIE: De fabrikant raadt ten zeerste aan om het apparaat alleen in een industriële omgeving te installeren.

ATTENTIE: De fabrikant raadt ten zeerste aan om het apparaat alleen in een industriële omgeving te installeren.

De machine waarop deze Bedienings- en Onderhoudshandleiding betrekking heeft, is ontworpen en gebouwd voor gebruik in een industriële omgeving voor het verwerken van transportbanden.

De ontwerpers van de machine hebben rekening gehouden met specifieke werkingsomstandigheden van de apparaten, d.w.z. hoge luchtvochtigheid, hoge temperatuur, stoom en stof, die geen invloed hebben op de werking van de machine, maar die strengere eisen stellen aan de uitvoering van preventieve programma's.

Het apparaat mag niet worden gebruikt in een explosiegevaarlijke omgeving, een zeer stoffige omgeving, een omgeving met een hoge vochtigheid en/of hoge temperatuur en de aanwezigheid van agressieve dampen (zuur, basisch, organisch of anorganisch, met een mogelijk of feitelijk bijtende werking).

De temperatuur van de werkomgeving moet tussen +10º C en +40º C liggen en de relatieve vochtigheid tussen 30% en 90%. Condensatie van vocht of agressieve stoffen op het oppervlak van de machine (of een van de onderdelen ervan) is niet toegestaan.

Het is vereist dat de amplitude van de temperatuur op lange termijn gedurende de dag in de werkruimte van de generator niet hoger is dan 10 ºC en in het geval van relatieve vochtigheid: 10%.

De bovenstaande clausule is niet van toepassing op de media of stoffen die worden gebruikt voor smering, conservering of niet-agressieve stoffen die worden gebruikt tijdens de productie/werking van het apparaat.

ATTENTIE: Als er een groot verschil is tussen de buitentemperatuur en de temperatuur in de ruimte waar het apparaat is geïnstalleerd, moet het apparaat na 24 uur na montage in de ruimte worden opgestart.

ATTENTIE: Als er een groot verschil is tussen de buitentemperatuur en de temperatuur in de ruimte waar het apparaat is geïnstalleerd, moet het apparaat na 24 uur na montage in de ruimte worden opgestart.

5.4.2 Verlichting

De vereisten voor de minimale lichtsterkte stellen dat op het horizontale werkgebied een verlichtingssterkte van 300 lx aanvaardbaar moet zijn in ruimten waar mensen langere tijd verblijven, ongeacht of er visuele activiteiten worden uitgevoerd.

In het geval van visuele activiteiten met een hogere moeilijkheidsgraad dan gemiddeld en wanneer zeer comfortabel zicht vereist is, en wanneer de meerderheid van de gebruikers ouder is dan 40 jaar, moet de vereiste lichtsterkte hoger zijn dan het minimum, d.w.z. ten minste 500 lx.

5.4.3 Geluid

De machine produceert geen geluid van een niveau waarbij het gebruik van middelen of apparaten ter bescherming van het personeel vereist is.

We mogen echter niet vergeten dat alle werkomgevingen hun eigen geluidsemissies hebben, die van invloed kunnen zijn op het geluidsniveau dat de machine tijdens het gebruik produceert.

5.5 Verbindingsparameters

5.5.1 Elektrisch vermogen

Aansluiting: 3 x 480V; 50Hz (3P+N+PE), overstroombeveiliging met vertraagde eigenschappen. De installatie van de klant moet maatregelen voor bescherming tegen elektrische schokken conform EN 60204-1:2001 garanderen.

ATTENTIE: Controleer altijd de gloeispanning na installatie van de buis - zie de technische gegevens van de buis.

ATTENTIE: Controleer altijd de gloeispanning na installatie van de buis - zie de technische gegevens van de buis.

5.5.2 Perslucht

Druk: 0,4 - 0,8 MPa, vereiste reinheidsklasse volgens ISO8573-1 4-4-4, verbruik: 70 nl per één cyclus.

LET OP: Als de druk in het systeem van de eindgebruiker hoger is dan 0,8 MPa, moet deze worden verlaagd tot ongeveer 0,6 MPa met een reduceerventiel dat op de lasmachineaansluiting is gemonteerd.

LET OP: Als de druk in het systeem van de eindgebruiker hoger is dan 0,8 MPa, moet deze worden verlaagd tot ongeveer 0,6 MPa met een reduceerventiel dat op de lasmachineaansluiting is gemonteerd.

5.6 Verbindingsparameters

Afhankelijk van de complexiteit van het systeem en de kwalificaties en vergunningen van de medewerkers, wordt het aansluiten van de lasmachine op de plaats van gebruik uitgevoerd door door de besteller geselecteerde personen of door medewerkers van de technische dienst van de fabrikant, in samenwerking met het personeel van de besteller, tegen een meerprijs of kosteloos, hetgeen altijd wordt geregeld voordat de machine vanaf de locatie van de fabrikant aan de besteller wordt overgedragen.

Het is altijd nodig om te controleren of alle aansluitingen zijn uitgevoerd in overeenstemming met de documentatie van het apparaat.

Er moet worden vermeld dat voor de bovengenoemde taken de juiste kwalificaties van het personeel vereist zijn, waaronder toepasselijke licenties die door de juiste instanties zijn afgegeven.

Het is van toepassing op zowel gespecialiseerde kwalificaties als op afgeronde en geldige trainingen op het gebied van gezondheid en veiligheid op het werk, waaronder met name de risico's die deze taken met zich meebrengen.

6.0 Werking

6.1 De machine voorbereiden op gebruik - Eerste inbedrijfstelling

ATTENTIE: Om het apparaat optimaal en veilig te gebruiken, moet u alle instructies in deze Bedienings- en Onderhoudshandleiding zorgvuldig lezen en opvolgen.

ATTENTIE: Om het apparaat optimaal en veilig te gebruiken, moet u alle instructies in deze Bedienings- en Onderhoudshandleiding zorgvuldig lezen en opvolgen.

HET IS VERBODEN om werkzaamheden aan de lasmachine uit te voeren door personen die niet vooraf zijn opgeleid in het onderhoud van hoogfrequente machines en industriële veiligheidsvoorschriften met speciale aandacht voor mogelijke risico's die van de machine uitgaan.

HET IS VERBODEN om werkzaamheden aan de lasmachine uit te voeren door personen die niet vooraf zijn opgeleid in het onderhoud van hoogfrequente machines en industriële veiligheidsvoorschriften met speciale aandacht voor mogelijke risico's die van de machine uitgaan.

Als aan alle installatievereisten is voldaan en de in punt 5 beschreven taken zijn uitgevoerd, zijn wij gereed om de lasmachine voor het eerst in gebruik te nemen in de productieomgeving van de locatie van de besteller.

ATTENTIE: De eerste inbedrijfstelling van de machine moet worden uitgevoerd in aanwezigheid van en onder toezicht van de vertegenwoordigers van de fabrikant.

ATTENTIE: De eerste inbedrijfstelling van de machine moet worden uitgevoerd in aanwezigheid van en onder toezicht van de vertegenwoordigers van de fabrikant.

6.2 Operationele vereisten - Algemene instructies en richtlijnen

Alle afstellingen en kalibraties die nodig zijn voor de correcte werking van de apparaatparameters zijn door de fabrikant uitgevoerd tijdens de montage en interne testprocedures. De algemene conformiteit met de contractuele technische eisen en de correcte werking van de machine worden bevestigd tijdens de technische oplevering, die plaatsvindt op de locatie van de fabrikant, in aanwezigheid van een vertegenwoordiger van de besteller en met gebruikmaking van originele, door de besteller geleverde grondstoffen voor het testen.

LET OP: Vanwege de specifieke eigenschappen van de apparaten die hoogfrequente energie afgeven, is het noodzakelijk om bepaalde metingen uit te voeren op de plaats waar het apparaat op de locatie van de besteller in werking is. Om dezelfde reden is het zeer belangrijk dat het apparaat een vaste plaats van werking heeft.

LET OP: Vanwege de specifieke eigenschappen van de apparaten die hoogfrequente energie afgeven, is het noodzakelijk om bepaalde metingen uit te voeren op de plaats waar het apparaat op de locatie van de besteller in werking is. Om dezelfde reden is het zeer belangrijk dat het apparaat een vaste plaats van werking heeft.

VOOR DE BEDIENING ABSOLUUT NOODZAKELIJK IS OM TE CONTROLEREN:

- Effectiviteit van maatregelen ter bescherming tegen elektrische schokken;

- Voedingsspanning - waarde en juistheid van faseverbinding;

- Draairichting van de motor (indien van toepassing);

- Spanning gloeilamp;

ATTENTIE: De lampspanning moet dezelfde zijn als gespecificeerd in het gegevensblad van het product - het is mogelijk om deze aan te passen met behulp van aftakkingen aan de primaire zijde van de gloeilamptransformator.

ATTENTIE: De lampspanning moet dezelfde zijn als gespecificeerd in het gegevensblad van het product - het is mogelijk om deze aan te passen met behulp van aftakkingen aan de primaire zijde van de gloeilamptransformator.

ATTENTIE: Vanwege het specifieke karakter van het apparaat moet het personeel altijd worden gewaarschuwd en geïnformeerd over de hoge voedingsspanning van de anode van de lamp en het potentiële risico op dodelijke elektrische schokken door elektrische stroom met een spanning tot 8000 VDC.

ATTENTIE: Vanwege het specifieke karakter van het apparaat moet het personeel altijd worden gewaarschuwd en geïnformeerd over de hoge voedingsspanning van de anode van de lamp en het potentiële risico op dodelijke elektrische schokken door elektrische stroom met een spanning tot 8000 VDC.

ATTENTIE: De lamp moet na de installatie ongeveer een uur worden voorverwarmd.

ATTENTIE: De lamp moet na de installatie ongeveer een uur worden voorverwarmd.

- Positie van de houder op de basis van de werktafel;

- Uitstoot van elektromagnetisch veld - na het instellen van de lasparameters, tijdens het lasproces;

LET OP: Hoogfrequent lasmachine is de bron van niet-ionische elektromagnetische straling. Na installatie van de machine bij de koper moet de niet-ionische straling worden gemeten. De stralingsmetingen moeten worden uitgevoerd door een erkend bedrijf.

LET OP: Hoogfrequent lasmachine is de bron van niet-ionische elektromagnetische straling. Na installatie van de machine bij de koper moet de niet-ionische straling worden gemeten. De stralingsmetingen moeten worden uitgevoerd door een erkend bedrijf.

ATTENTIE: De machine moet op een stevige werkplek werken, omdat bij omzetting een nieuwe meting van de niet-ionische stralingsintensiteit nodig is.

ATTENTIE: De machine moet op een stevige werkplek werken, omdat bij omzetting een nieuwe meting van de niet-ionische stralingsintensiteit nodig is.

LET OP: Het is verboden voor mensen met een geïmplanteerde pacemaker om in de zone van actieve niet-ionische straling te verblijven.

LET OP: Het is verboden voor mensen met een geïmplanteerde pacemaker om in de zone van actieve niet-ionische straling te verblijven.

ATTENTIE: De fabrikant raadt zwangere vrouwen of vrouwen die borstvoeding geven af om te werken in de zone van actieve niet-ionische straling.

ATTENTIE: De fabrikant raadt zwangere vrouwen of vrouwen die borstvoeding geven af om te werken in de zone van actieve niet-ionische straling.

BELANGRIJK: Als de hoogspanningscircuits per ongeluk zijn aangesloten terwijl de anode is losgekoppeld of als de generatorlamp defect is, moeten de hoogspanningsfiltercondensatoren worden ontladen door ze zeer kortstondig kort te sluiten met de behuizing.

BELANGRIJK: Als de hoogspanningscircuits per ongeluk zijn aangesloten terwijl de anode is losgekoppeld of als de generatorlamp defect is, moeten de hoogspanningsfiltercondensatoren worden ontladen door ze zeer kortstondig kort te sluiten met de behuizing.

ATTENTIE: Alle activiteiten tijdens het opstarten en de metingen, wanneer het veiligheidsniveau lager is (geopende beveiligingsschermen, geblokkeerde sleutelschakelaars), moeten zo weinig mogelijk tijd in beslag nemen en het veiligheidsniveau van de volledige werking van de machine moet zo snel mogelijk worden gegarandeerd.

ATTENTIE: Alle activiteiten tijdens het opstarten en de metingen, wanneer het veiligheidsniveau lager is (geopende beveiligingsschermen, geblokkeerde sleutelschakelaars), moeten zo weinig mogelijk tijd in beslag nemen en het veiligheidsniveau van de volledige werking van de machine moet zo snel mogelijk worden gegarandeerd.

ATTENTIE: Alle controle- en meetactiviteiten moeten worden uitgevoerd nadat is gecontroleerd of de schakelaars voor anodische spanningsaanpassing in de 0 - OFF positie staan (dit geldt niet voor het meten van de emissie van elektromagnetische velden).

ATTENTIE: Alle controle- en meetactiviteiten moeten worden uitgevoerd nadat is gecontroleerd of de schakelaars voor anodische spanningsaanpassing in de 0 - OFF positie staan (dit geldt niet voor het meten van de emissie van elektromagnetische velden).

ATTENTIE: Alle controle- en meetactiviteiten mogen uitsluitend worden uitgevoerd door bevoegd personeel.

ATTENTIE: Alle controle- en meetactiviteiten mogen uitsluitend worden uitgevoerd door bevoegd personeel.

HET IS ALTIJD VERBODEN om het lasproces te starten, d.w.z. de hoogspanning van de lamp in te schakelen, die de hoogfrequente spanning op de geïsoleerde houder van de elektrode initieert, wanneer het veiligheidsniveau van de werking van het apparaat is verlaagd.

HET IS ALTIJD VERBODEN om het lasproces te starten, d.w.z. de hoogspanning van de lamp in te schakelen, die de hoogfrequente spanning op de geïsoleerde houder van de elektrode initieert, wanneer het veiligheidsniveau van de werking van het apparaat is verlaagd.

De machine is aangepast om in de automatische cyclus te werken. De automatische modus is de standaardwerkwijze van het apparaat tijdens het productieproces.

Het hoogfrequent lasapparaat kan handmatig worden ingesteld.

Machinebedieners moeten altijd standaard werkkleding en antislipschoenen dragen.

De werkomgeving van het apparaat, de vloer en de handhouders en handgrepen moeten altijd schoon en vrij van verontreiniging, vet of modder zijn om het risico van uitglijden of vallen tot een minimum te beperken.

Gebruik de machine nooit zonder de vaste of mobiele beschermelementen. Controleer regelmatig of alle veiligheidsschermen en alle andere beschermingselementen goed gemonteerd zijn en goed functioneren.

Alleen bevoegde personen, die goed zijn opgeleid in de bediening van de machine en in Arbo & veiligheid, mogen direct contact hebben met de machine.

Elke bediener van het apparaat moet worden geïnstrueerd over de functies van de beveiligingselementen van de machine en het juiste gebruik ervan.

In de omgeving van het apparaat (ongeveer 1,5 m rond de generator en de pers) mogen zich geen voorwerpen bevinden die de werking van het apparaat kunnen verstoren. Dit gebied moet schoon worden gehouden en goed verlicht zijn.

Gebruik nooit de manipulators van het apparaat of flexibele buizen als houders. Onthoud dat elke onopzettelijke beweging van de manipulator van het apparaat per ongeluk het lasproces kan starten, parameters kan veranderen of zelfs kan leiden tot het uitvallen van de machine of beschadiging van de gereedschappen.

HET IS VERPLICHT om de supervisor en/of het verkeerspersoneel op de hoogte te stellen van alle gevallen van onjuiste bediening van het apparaat.

HET IS VERPLICHT om de supervisor en/of het verkeerspersoneel op de hoogte te stellen van alle gevallen van onjuiste bediening van het apparaat.

6.3 Bedieningselementen en indicatoren beschikbaar voor de operator

Alle bedieningselementen en indicatoren van de lasser zijn gemakkelijk te vinden op de constructie of op het bedieningspaneel. Alvorens aan het werk te gaan, moet de bediener van de machine zich vertrouwd maken met de plaatsing van de bedieningselementen en indicatoren op de machine en met de functies die ze bedienen.

De volledige lijst van de bovengenoemde bedieningselementen en indicatoren die beschikbaar zijn voor de operator is hieronder bijgevoegd:

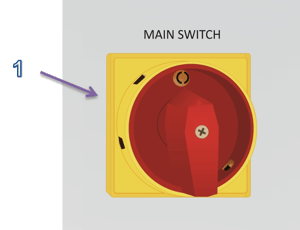

- HOOFDSCHAKELAAR - een schakelaar (Afb.3) voor het in- of uitschakelen van de elektriciteitsvoorziening. 1-AAN positie betekent dat de schakelaar is ingeschakeld, terwijl de 0-UIT betekent dat de schakelaar is uitgeschakeld.

- HMI PANEL - het aanraakgevoelige paneel (Fig.5) moet worden gebruikt voor het wijzigen van de instelparameters van de machine en moet een betrouwbare bron van informatie worden over de huidige toestand van de lasmachine. Zie hoofdstuk 5. voor meer informatie over het uitvoeren van de onderhoudsprocedure die van toepassing is op het aanraakgevoelige paneel.

- POWER - een indicator die wit knippert als het apparaat is aangesloten op de voeding (Fig.5).

- RESTART - de blauwe drukknop (Afb.5) die moet worden gebruikt om het bedienings- en beveiligingssysteem van de machine opnieuw te starten wanneer het alarmbericht wordt weergegeven op het HMI-paneel.

- HF UIT/AAN - een schakelaar waarmee de HF-stroom kan worden vrijgegeven of vastgezet (als deze in UIT positie betekent dit dat de HF-las niet kan worden uitgevoerd)

Zolang het de standaard lasprocedure betreft, is de HF UIT/AAN schakelaar moet in OP positie.Als de HF OFF/ON-schakelaar in de OFF-stand staat, betekent dit dat de duty cycle kan worden uitgevoerd zonder de HF-stroom vrij te geven.

Zolang het de standaard lasprocedure betreft, is de HF UIT/AAN schakelaar moet in OP positie.Als de HF OFF/ON-schakelaar in de OFF-stand staat, betekent dit dat de duty cycle kan worden uitgevoerd zonder de HF-stroom vrij te geven. - ELECTRODE OMHOOG/OMLAAG - een joystick waarmee de elektrode omhoog of omlaag kan worden gebracht (Afb.5).

- HF - als de indicator geel knippert, betekent dit dat het HF-lasproces is ingeschakeld (Fig.5).

- STOP HF - de rode drukknop (Fig.5) is bedoeld voor het uitschakelen van het hoogfrequent lassen.

- START HF - de rode drukknop (Fig.5) wordt gebruikt voor het inschakelen van het hoogfrequent lasproces.

- NOODSTOP - de rode drukknop met paddenstoelvormige kop (Afb.5) dit is een knop die alleen ingedrukt moet worden als de functies van de machine onmiddellijk gestopt moeten worden of als iets met betrekking tot de functies van de machine of de omgeving van de bediener een bedreiging vormt voor de productie of de veiligheid.

De NOODSTOP-knop mag niet te vaak worden gebruikt, hij mag alleen in noodgevallen worden gebruikt.

De NOODSTOP-knop mag niet te vaak worden gebruikt, hij mag alleen in noodgevallen worden gebruikt. - ANODE STROOM - De paneelampèremeter (Fig.5) wordt verondersteld de waarde van de stroomsterkte in het anodecircuit van La aan te geven en moet de operator in staat stellen het lasproces visueel te inspecteren (de vollastkarakteristieken van de generator).

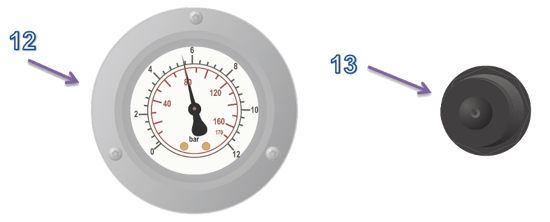

- DRUK - manometer (Fig. 6) wordt verondersteld het drukniveau van de samengeperste lucht in het pneumatische systeem aan te geven met behulp waarvan de elektrode tegen de tafel wordt gedrukt.

- DRUKINSTELLING - een handinstelknop van een reduceerventiel (Fig. 6) is een knop waarmee het drukniveau in het pneumatische systeem wordt ingesteld met behulp waarvan de elektrode tegen de tafel wordt gedrukt. (Trek aan de knop en: een draai naar rechts - het drukniveau moet stijgen, en een draai naar links - het drukniveau moet dalen);

![]() Het drukniveau in het pneumatische systeem waarmee de elektrode tegen de tafel wordt gedrukt, is nooit hoger dan het drukniveau dat de machine aandrijft.

Het drukniveau in het pneumatische systeem waarmee de elektrode tegen de tafel wordt gedrukt, is nooit hoger dan het drukniveau dat de machine aandrijft.

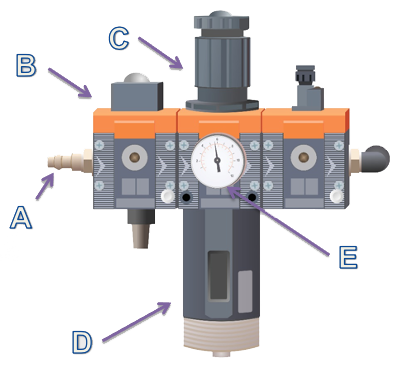

14. COMPRESSED AIR PREPARATION SYSTEM - bestaat uit:

- De persluchtaansluiting waarop de persluchtslang moet worden aangesloten. De slang moet het systeem voorzien van perslucht van 0,4 tot 0,8 MPa;

- De handbediende persluchtafsluiter (om de klep te openen - draai hem naar links en zet hem in de AAN-stand; een draai naar rechts - de UIT-stand - de klep is gesloten);

- Het handbediende reduceerventiel is een ventiel dat wordt gebruikt voor een drukinstelling in het pneumatische systeem van de machine (trek het ventiel omhoog en draai: een draai naar rechts - hogere druk, een draai naar links - lagere druk), de nominale werkdruk van de machine bedraagt in totaal 0,6 MPa;

Het drukniveau in het pneumatische systeem is nooit hoger dan het drukniveau dat de machine aandrijft.

Het drukniveau in het pneumatische systeem is nooit hoger dan het drukniveau dat de machine aandrijft. - Het persluchtfilter samen met het condenswaterafvoermechanisme;

- De manometer die het drukniveau in het persluchtsysteem van de machine aangeeft;

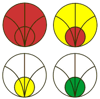

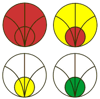

- De rode kleur geeft een storing aan en tegelijkertijd moet het alarmbericht worden weergegeven op het aanraakgevoelige paneel van de HMI.

De alarmmassages worden gewist en het rode lampje op de signaallampkolom stopt met knipperen wanneer de RESTART-knop wordt ingedrukt. Als de inspanningen tevergeefs waren en de alarmmelding niet is gewist toen de RESTART-knop werd ingedrukt, kan dit betekenen dat de oorzaak van de storing nog niet is verholpen. Zie hoofdstuk 0. voor meer informatie over alarmmeldingen.

De alarmmassages worden gewist en het rode lampje op de signaallampkolom stopt met knipperen wanneer de RESTART-knop wordt ingedrukt. Als de inspanningen tevergeefs waren en de alarmmelding niet is gewist toen de RESTART-knop werd ingedrukt, kan dit betekenen dat de oorzaak van de storing nog niet is verholpen. Zie hoofdstuk 0. voor meer informatie over alarmmeldingen. - De oranje kleur geeft aan dat het hoogfrequent lasapparaat begint te werken.

- De groene kleur geeft aan dat de machine klaar is om te werken.

Fig.9. De voetschakelaar-toetsen:,

Fig.9. De voetschakelaar-toetsen:,

17. ELECTRODE OMLAAG - een voetschakelaar-sleutel is een hulpmiddel om de elektrode te laten zakken.

Aangezien het bovengenoemde systeem feilloos moet werken, wordt sterk aanbevolen om de hoogtebegrenzer zo in te stellen dat deze de onderste positie van de elektrode aangeeft. Een onjuiste instelling van de hoogteregelingsschuif van de eindschakelaar kan leiden tot zowel een zelfgeactiveerde noodheffing van de elektrode als het verschijnen van de volgende alarmmelding op het display van de HMI: NOODELEKTRODE OMHOOG.

Aangezien het bovengenoemde systeem feilloos moet werken, wordt sterk aanbevolen om de hoogtebegrenzer zo in te stellen dat deze de onderste positie van de elektrode aangeeft. Een onjuiste instelling van de hoogteregelingsschuif van de eindschakelaar kan leiden tot zowel een zelfgeactiveerde noodheffing van de elektrode als het verschijnen van de volgende alarmmelding op het display van de HMI: NOODELEKTRODE OMHOOG.De procedure voor het juist afstellen van het hoogteregelingssysteem:

- Plaats de gekozen elektrode in de houder en sluit de HMI-houder → Opties → elektrode → gesloten,

- Plaats het materiaal op de werktafel - zoals bij het lassen,

- Laat de houder met de elektrode op het materiaal zakken (zodanig dat de elektrode alleen het materiaal raakt zonder enige druk uit te oefenen) en laat hem staan,

- Draai twee klemschroeven los die de eindschakelaar vastklemmen en als ze los zijn, beweegt u de eindschakelaar zodanig dat de rol op de hoogte-indicator van de elektrode komt te liggen (Afb.9) en draait u vervolgens de klemschroeven los die de schakelaar vastklemden.

- Til de elektrodehouder naar de bovenste positie,

- Laat de elektrodehouder zakken, druk hem tegen het materiaal en controleer of de schakelaarrol stopt op de hoogte-indicator van de elektrode. Als het beveiligingssysteem tegen afknellen in werking treedt en de elektrode daardoor naar de bovenste positie wordt opgetild, betekent dit dat de onderste positie van de eindschakelaar opnieuw moet worden afgesteld.

LET OP! Manipulatie met de eindschakelaar die de onderste positie van de elektrode aangeeft, is strikt verboden. Het negeren van de waarschuwing van de fabrikant kan leiden tot ernstige machine-uitval en als gevolg daarvan tot ernstig lichamelijk letsel.

LET OP! Manipulatie met de eindschakelaar die de onderste positie van de elektrode aangeeft, is strikt verboden. Het negeren van de waarschuwing van de fabrikant kan leiden tot ernstige machine-uitval en als gevolg daarvan tot ernstig lichamelijk letsel.

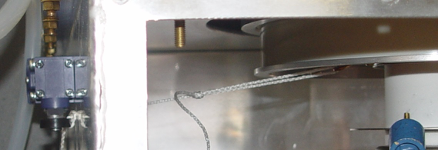

Fig.10. Eindschakelaar die de onderste positie van de elektrode aangeeft.

Fig.10. Eindschakelaar die de onderste positie van de elektrode aangeeft.

6.5 Het aanraakgevoelige paneel van de HMI programmeren en bedienen

LET OP! Elke waarde van de parameter afgebeeld op de afbeeldingen van deze handleiding is willekeurig genomen en moet door de operator van de machine genegeerd worden. De waarden van de parameters moeten worden afgeleid uit de praktijkervaring van de gebruiker, omdat ze sterk kunnen variëren afhankelijk van het type lasmateriaal of de gebruikte instrumenten.

LET OP! Elke waarde van de parameter afgebeeld op de afbeeldingen van deze handleiding is willekeurig genomen en moet door de operator van de machine genegeerd worden. De waarden van de parameters moeten worden afgeleid uit de praktijkervaring van de gebruiker, omdat ze sterk kunnen variëren afhankelijk van het type lasmateriaal of de gebruikte instrumenten.

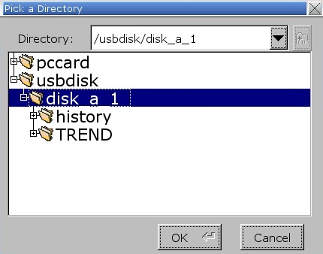

![]() In het HMI-paneel worden alle bewerkbare waarden van de parameters weergegeven op een witte achtergrond. Om een parameter weer te geven, moet de gebruiker op de waarde ervan drukken, waardoor het toetsenbord op het scherm wordt geopend. Gegevens kunnen worden opgeslagen door op de Enter-toets te drukken.

In het HMI-paneel worden alle bewerkbare waarden van de parameters weergegeven op een witte achtergrond. Om een parameter weer te geven, moet de gebruiker op de waarde ervan drukken, waardoor het toetsenbord op het scherm wordt geopend. Gegevens kunnen worden opgeslagen door op de Enter-toets te drukken.

6.5.1 Aansluiting op stroombron

Kort nadat de machine op een voedingsbron is aangesloten, verschijnt op het display van de HMI een alarmvenster met het volgende bericht:

NOODSTOP

Volgens deze situatie moet de machine opnieuw worden opgestart, dus moet de blauwe RESTART-toets worden ingedrukt. Vervolgens moeten we 30 seconden wachten tot de machine klaar is voor het werk en in de stand-bymodus gaat die we kennen door de volgende feiten: een lampje in de lichtsignaalkolom knippert groen en de voortgangsbalk die wordt weergegeven in het hoofdvenster van de HMI knippert groen. Als de alarmmassage niet van het display van de HMI verdwijnt, zie hoofdstuk 0.

6.5.2 Alarmmeldingen

Als er een storing optreedt in de machine, als een van de beveiligingssystemen wordt ingeschakeld of als er andere afwijkingen in de werking van de machine worden gedetecteerd, wordt er een van de alarmberichten weergegeven op het aanraakgevoelige paneel van de HMI. Alle alarmmeldingen worden gewist met behulp van de RESTART-toets .De soorten alarmmassages:

NOODSTOP - dit soort bericht wordt weergegeven wanneer:

- de machine is ingeschakeld - het veiligheidscircuit van de machine moet altijd worden gecontroleerd wanneer de RESTART-toets wordt ingedrukt,

- de rode drukknop NOODSTOP met paddestoelvormige kop werd ingedrukt en zit vast. Deze moet worden losgemaakt door de kop naar rechts te draaien.

- een van de schilden werd verwijderd - de schilden zijn uitgerust met sleutelschakelaars die zichzelf alleen inschakelen als de schilden op de juiste manier zijn geplaatst en vastgedraaid,

RESET-CIRCUIT IN VEILIGHEIDSRELAIS CONTROLEREN - betekent dat het veiligheidscircuit van de machine waarschijnlijk beschadigd is. Neem in dat geval contact op met de serviceafdeling van de fabrikant.

SCHADE AAN VEILIGHEIDSKLEP - betekent dat er een onregelmatigheid is opgetreden in de werking van het ventiel dat de elektrode in de bovenste positie brengt, zoals bij een defect. In zo'n geval moet contact worden opgenomen met de serviceafdeling van de fabrikant.

LAGE LUCHTDRUK IN ONDERSTEUNENDE CYLINDERS - betekent dat de luchtdruk in de servomotoren die de elektrode ondersteunen te laag is, waardoor de elektrode snel kan zakken en tegen de bank kan slaan. De persluchtdruk in het circuit van deze servomotoren moet worden aangepast.

LASPARAMETERS NIET BEREIKT - De besturingssoftware van de machine bevat een algoritme dat controleert of elke deellas correct is uitgevoerd. Als tijdens het lassen de ingestelde parameters niet zijn bereikt of als het lassen is gestopt voordat de taak is voltooid, wordt de bovenstaande melding weergegeven. De kwaliteit van de lasnaad wordt dan gecontroleerd en als deze onvoldoende is, moet de taak worden herhaald.

ELEKTRODETEMPERATUUR - deze melding geeft aan dat de maximaal toelaatbare temperatuur van de elektrode (80oC) is overschreden - de machine wordt uitgeschakeld in de noodmodus. U moet wachten tot de elektrode is afgekoeld en dan controleren of de temperatuurinstelling op de temperatuurregelaar te hoog is. Een andere mogelijkheid is dat het opwarmcircuit van de elektrode defect is geraakt. Neem in dat geval contact op met de serviceafdeling van de fabrikant.

TUBE TEMPERATURE (TEMPERATUUR Buis ) - dit type massage betekent dat de koeling van de lopende-golfbuis niet bestaat of dat er een storing is in het koelsysteem en wordt weergegeven wanneer:

- de zekeringen die het voedingscircuit van de ventilator die de lopende-golfbuis moet afkoelen moeten beschermen, zijn losgekoppeld;

- de contactor die de ventilator moet activeren die de buis moet afkoelen, is uitgeschakeld of beschadigd;

- het thermische beveiligingssysteem van de buis in werking is getreden, wat betekent dat de lopende-golfbuis te warm is geworden en dat als gevolg daarvan de splitpen van de buisband, die met een koord aan de eindschakelaar was bevestigd, is losgesoldeerd.

Fig.11. Het thermische beschermingssysteem van de buis.

Fig.11. Het thermische beschermingssysteem van de buis. - Een splitpen wordt aan een buisband gesoldeerd met behulp van soldeer met een smeltpunt dat veel lager ligt dan het smeltpunt waarbij de buis oververhit raakte (beschadigd raakte). Als de temperatuur van de lamp te hoog oploopt, zal de splitpen uit de band vallen en als gevolg daarvan zal de eindschakelaar worden geactiveerd, tegelijkertijd zal de alarmmelding worden weergegeven en zal de voeding voor een gloed in de buis worden afgesneden. Vervolgens moet de oorzaak van de oververhitting worden weggenomen.

LET OP! Het snoer mag aan geen enkel ander onderdeel van de machine worden bevestigd dan aan de splitpen van de band die op de buis is geschroefd. Het negeren van deze waarschuwing kan leiden tot een blokkering van de eindschakelaar, wat kan leiden tot oververhitting van de loopgolfbuis en daardoor tot beschadiging.

LET OP! Het snoer mag aan geen enkel ander onderdeel van de machine worden bevestigd dan aan de splitpen van de band die op de buis is geschroefd. Het negeren van deze waarschuwing kan leiden tot een blokkering van de eindschakelaar, wat kan leiden tot oververhitting van de loopgolfbuis en daardoor tot beschadiging.

![]() If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC) zodat het gerepareerde deel weer aan de buis bevestigd kan worden.

If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC) zodat het gerepareerde deel weer aan de buis bevestigd kan worden.

De oververhitting van de buis kan worden veroorzaakt door:

- het vuil in de generator of in de buisradiator;

- het uitvallen van de buiskoelventilator of het uitvallen van het voedingssysteem van de ventilator;

- door verstopping van de ventilatieopeningen van de machine of door te veel vuil dat wordt opgevangen door de filters in de ventilatieopeningen;

- de te hoge omgevingstemperatuur.

ANTIFLASH - dit type massage betekent dat het beschermingssysteem tegen een vlamboogoverslag tijdens het lassen in werking is getreden - controleer vanwege deze melding of noch het isolatiemateriaal, noch het lasmateriaal, noch de laselektrode beschadigd zijn.

ANODE OVERLOAD - deze melding betekent dat de anodestijgingslimiet is overschreden, zodat de parameters voor de stroom die vrijkomt bij het lassen moeten worden aangepast.

GRID OVERLOAD - dit bericht betekent dat de netstijgingslimiet is overschreden, zodat de parameters die van toepassing zijn op het vrijgegeven vermogen in las moeten worden aangepast.

LAGE LUCHTDRUK - deze melding betekent dat er te weinig luchtdruk is of dat de luchtdruk in het pneumatische systeem te laag is. Zorg ervoor dat de slang die de perslucht levert is aangesloten op de machine of dat het niveau van de perslucht juist is en pas vervolgens met behulp van de drukreduceerventielregelaar die zich in het persluchtvoorbereidingssysteem bevindt, de druk in de machine aan tot het juiste niveau.POSITIE STARTCONDENSATOR NIET BEREIKT - de melding wordt weergegeven als de condensatoren niet binnen 30 seconden de vooraf ingestelde positie bereiken. Controleer de condensatoraandrijving.

DE ELECTRODE IS NIET IN DE LAAGSTE POSITIE - er wordt een alarmbericht weergegeven als de START-knop wordt ingedrukt en de elektrode zich niet in de onderste positie bevindt. Laat de elektrode zakken.In het bovenste gedeelte van het aanraakgevoelige display van de HMI bevindt zich een menu waarmee de gebruiker een van de vijf virtuele hoofdvensters kan kiezen, zoals:

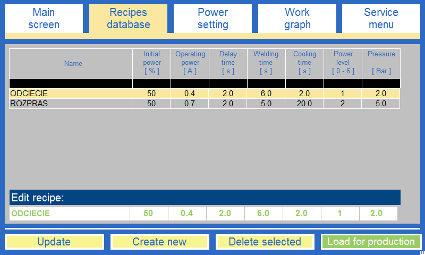

- Hoofdscherm

- Recepten database

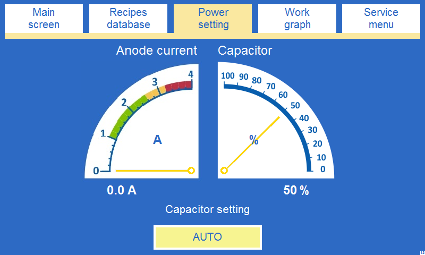

- Vermogen instelling

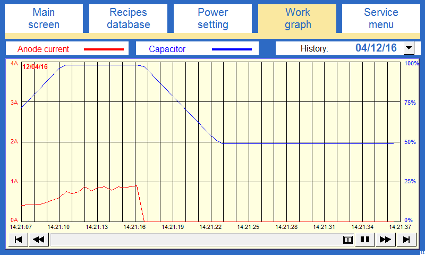

- Werkgrafiek

- Servicemenu

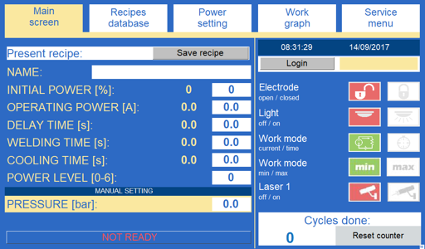

6.5.4 Hoofdscherm

Fig.12. Hoofdscherm.

Fig.12. Hoofdscherm.

Recept - Onder deze naam is een groep parameters te vinden die van toepassing zijn op de inschakelduur. Zodra de lasparameters voor het specifieke soort product op basis van praktische ervaring zijn vastgesteld (de waarden van de parameters zijn sterk afhankelijk van de grootte van de las, de grootte van het gelaste materiaal en de vorm van de elektrode), moeten ze in het systeem worden ingevoerd en onder de naam van het recept worden opgeslagen.

![]() Naast de naam van elke parameter staan ook twee waarden op het display van de HMI. De eerste (op de blauwe achtergrond) is de waarde van de huidige bedrijfsparameter die in de actuele tijd wordt weergegeven, de tweede (op de witte achtergrond) is de ingestelde waarde die afkomstig is van het productierecept of de gegevens van de operator.

Naast de naam van elke parameter staan ook twee waarden op het display van de HMI. De eerste (op de blauwe achtergrond) is de waarde van de huidige bedrijfsparameter die in de actuele tijd wordt weergegeven, de tweede (op de witte achtergrond) is de ingestelde waarde die afkomstig is van het productierecept of de gegevens van de operator.